Ένας οδηγός για τους διευθυντές παραγωγής και ποιότητας

Ο οδηγός απευθύνεται στα στελέχη Ποιότητας και Παραγωγής και προσφέρει μια γενική επισκόπηση για το κρίσιμο ζήτημα του ελέγχου βάρους: από τις βασικές αρχές έως την υλοποίηση ενός ολοκληρωμένου προγράμματος ελέγχου. Έχει γραφτεί από υψηλά καταρτισμένους μηχανικούς και βασίζεται στην 50χρονη εμπειρία της METTLER TOLEDO GARVENS στο χώρο του ελέγχου βάρους.

Ένα αποτελεσματικό πρόγραμμα ελέγχου μπορεί να βοηθήσει στη συμμόρφωση με τους κανονισμούς για την ποιότητα και ασφάλεια των προϊόντων, στη μείωση των μη συμμορφούμενων και στην αύξηση του OEE (Overall Equipment Effectiveness) της παραγωγής.

Ένας οδηγός για τους διευθυντές παραγωγής και ποιότητας

Περιεχόμενα

- Εισαγωγή στον δυναμικό έλεγχο βάρους

- Βασικά χαρακτηριστικά σχεδίασης

- Βασικές αρχές δυναμικού ελέγχου βάρους και Στατιστικός Έλεγχος Διαδικασιών Παραγωγής (SPC)

- Παράγοντες που επηρεάζουν την ακρίβεια

- Σχεδίαση συστήματος και εφαρμογές

- Βασικοί λόγοι για ένα Πρόγραμμα ελέγχου βάρους

- ‘Χτίζοντας’ ένα αποτελεσματικό πρόγραμμα

- Στόχοι και απαιτήσεις παραγωγής

- Κανονισμοί και οδηγίες αναφορικά με τα όργανα μέτρησης

- Εγκατάσταση και επαλήθευση απόδοσης

- Καθορισμός περιορισμών/ορίων

- Αυξάνοντας την αποδοτικότητα

- Διατήρηση της απόδοσης με ΟΕΕ (Overall Equipment Effectiveness)

- Γλωσσάριο

Εισαγωγή

Η χρήση των δυναμικών ελεγκτών βάρους (checkweighers) στις βιομηχανίες τροφίμων και ποτών, φαρμάκων, καλλυντικών, χημικών, μετάλλων και μεταφορών/logistics αναγνωρίζεται ως σημείο-κλειδί για την αποτελεσματική τήρηση των κανονισμών ποιότητας και ασφάλειας. Οι δυναμικοί ελεγκτές βάρους είναι καίριας σημασίας τόσο για την ικανοποίηση των συνεχώς μεταβαλλόμενων απαιτήσεων των πελατών όσο και για τη συμμόρφωση με τα εθνικά πρότυπα και κανονισμούς περί Μέτρων και Σταθμών.

Η εγκατάσταση ενός δυναμικού ελεγκτή βάρους μπορεί να εγγυηθεί την παραγωγή προϊόντων εντός των ορίων ποιότητας μόνο όταν αποτελεί μέρος ενός ευρύτερου Προγράμματος ελέγχου με συγκεκριμένους στόχους και σαφώς ορισμένους δείκτες μέτρησης. Ο στόχος αυτού του οδηγού είναι να βοηθήσει τους υπευθύνους ποιότητας και παραγωγής στην εφαρμογή ενός τέτοιου Προγράμματος.

Ένα αποτελεσματικό σύστημα δυναμικού ελέγχου βάρους βοηθά στη μείωση των ελαττωματικών προϊόντων και των ανακλήσεων, εγγυάται τη συμμόρφωση με τους κανονισμούς για τα Μέτρα και Σταθμά σε κοινοτικό και εθνικό επίπεδο, ενώ μειώνει το συνολικό κόστος παραγωγής. Η χρήση του εν λόγω συστήματος λειτουργεί επίσης και ως απόδειξη σε οποιοδήποτε κρατικό έλεγχο ότι έχουν ληφθεί τα απαραίτητα μέτρα προφύλαξης και έχει τηρηθεί η απαιτουμένη προσοχή σε κρίσιμα σημεία της παραγωγικής διαδικασίας.

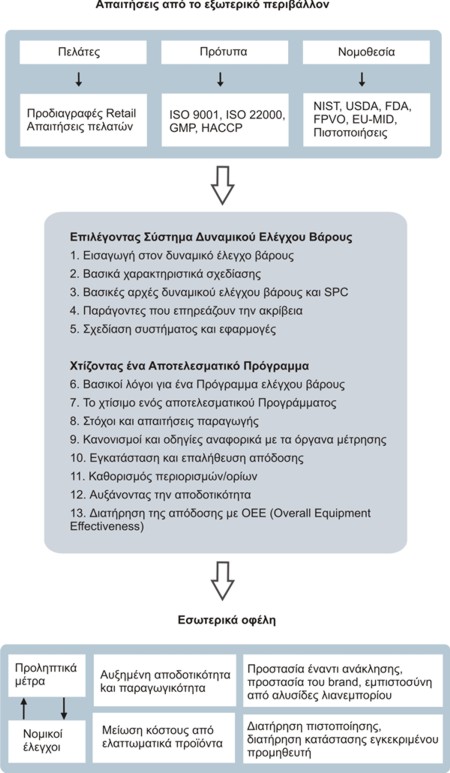

Οι απαιτήσεις και τα οφέλη εισαγωγής ενός τέτοιου συστήματος περιγράφονται περιληπτικά στο παρακάτω διάγραμμα.

O οδηγός αυτός χρησιμεύει σαν σημείο αναφοράς για όσους εμπλέκονται στην φάση της συσκευασίας, παρέχοντας μια γενική επισκόπηση για το κρίσιμο ζήτημα του ελέγχου βάρους: από τις βασικές του αρχές έως την υλοποίηση ενός ολοκληρωμένου Προγράμματος.

Στο πρώτο μέρος «Επιλέγοντας Σύστημα Δυναμικού Ελέγχου Βάρους» αναλύεται η σχεδίαση και η λειτουργικότητα των συστημάτων δυναμικού ελέγχου βάρους. Το δεύτερο μέρος «Χτίζοντας ένα Αποτελεσματικό Πρόγραμμα» λειτουργεί ως οδηγός για τη σωστή εφαρμογή ενός Προγράμματος ελέγχου από τα στελέχη της παραγωγής. Το μέρος αυτό καταλήγει σε μία σημαντική συζήτηση για το πώς μπορεί να διατηρηθεί μακροπρόθεσμα η αποτελεσματικότητα ενός τέτοιου Προγράμματος.

| Σύμβολο | Περιγραφή |

|

Προειδοποίηση - Χειρισμός που μπορεί να καταλήξει σε εσφαλμένη χρήση του δυναμικού ελεγκτή βάρους |

|

Βέλτιστες πρακτικές - Διαδικασίες που αποτελούν τις βέλτιστες πρακτικές στην βιομηχανία |

|

Αρχειοθέτηση - Αρχεία που πρέπει να τηρούνται για την τεκμηρίωση της σωστής λειτουργίας του συστήματος. |

Κεφάλαιο 1

Εισαγωγή στον δυναμικό έλεγχο βάρους (Checkweighing)

Για να λάβει κανείς ενημερωμένες αποφάσεις για ένα σύστημα δυναμικού ελέγχου βάρους, πρέπει αρχικά να αντιληφθεί τις βασικές αρχές λειτουργίας του. Σκοπός του κεφαλαίου αυτού είναι να προσφέρει μία σφαιρική θεώρηση πάνω στην οποία θα βασιστούν τα επόμενα κεφάλαια για την καλύτερη κατανόηση της τεχνολογίας ελέγχου βάρους και των δυνατοτήτων του σχετικού εξοπλισμού.

1.1 Έλεγχος ποιότητας

Οι δυναμικοί ελεγκτές βάρους αποτελούν αναπόσπαστο μέρος ενός ευρύτερου Προγράμματος ελέγχου ποιότητας που παρέχει προστασία σε καταναλωτές και βιομηχανία:

- Η βιομηχανία διασφαλίζει ότι τα προϊόντα της συμμορφώνονται πλήρως με τους εθνικούς κανονισμούς, περιέχουν τη σωστή ποσότητα συστατικών και ότι οι Α’ ύλες αξιοποιούνται με βέλτιστο τρόπο.

- Οι καταναλωτές είναι σίγουροι ότι απολαμβάνουν υψηλής ποιότητας προϊόντα που περιέχουν τα συστατικά που αναγράφονται στις ετικέτες στις σωστές ποσότητες.

Η χρήση δυναμικών ελεγκτών βάρους χτίζει την εμπιστοσύνη ανάμεσα σε βιομηχανία και καταναλωτές καθώς διασφαλίζει ότι έχουν τηρηθεί αυστηρά πρότυπα ποιότητας σε όλο τον κύκλο παραγωγής.

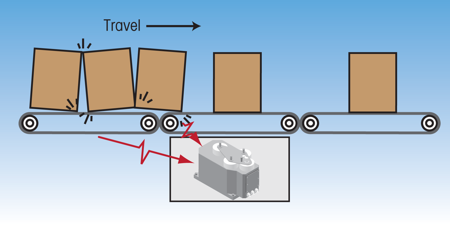

Ο δυναμικός ελεγκτής βάρους είναι ένα σύστημα που ζυγίζει τεμάχια ενώ αυτά κινούνται στην γραμμή παραγωγής, τα κατηγοριοποιεί σύμφωνα με προκαθορισμένες ζώνες βάρους και τα ταξινομεί ή τα απορρίπτει σύμφωνα με αυτήν την κατηγοριοποίηση. Οι δυναμικοί ελεγκτές βάρους ζυγίζουν το 100% των αντικειμένων που διακινούνται στην γραμμή παραγωγής προσφέροντας μια πλήρη εικόνα των δεδομένων παραγωγής όπως μέτρηση παραγόμενων προϊόντων, παρακολούθηση παρτίδων, συνολικά, επιθυμητά και απορριπτέα βάρη.

«Ένας δυναμικός ελεγκτής βάρους ζυγίζει, κατηγοριοποιεί και

ταξινομεί τα προϊόντα σύμφωνα με το βάρος τους».

Οι δυναμικοί ελεγκτές βάρους μειώνουν το κόστος, ελαχιστοποιούν την φύρα και αυξάνουν τα κέρδη, καθώς βελτιώνουν την ποιότητα των προϊόντων και βελτιστοποιούν τις διαδικασίες παραγωγής. Οι βιομηχανικές επιχειρήσεις μπορούν να χρησιμοποιήσουν τα δεδομένα και τις μετρήσεις που προέρχονται από τους ελεγκτές βάρους για να διασφαλίσουν την ελαχιστοποίηση της υπερ-πλήρωσης (over-filling).

1.1.1 Βασικές χρήσεις του δυναμικού ελεγκτή βάρους

Οι δυναμικοί ελεγκτές βάρους χρησιμοποιούνται σε διάφορες εφαρμογές όπως:

- Έλεγχος για τυχόν ελλιποβαρείς και/ή υπέρβαρες συσκευασίες

- Συμμόρφωση με τους κανονισμούς καθαρού βάρους των πρωτογενώς συσκευασμένων προϊόντων

- Έλεγχος για τυχόν παραλειφθέντα στοιχεία της συσκευασίας όπως ετικέτες, οδηγίες, καπάκια, φυλλάδια ή προϊόντα

- Μέτρηση τεμαχίων μέσω ελέγχου βάρους για τυχόν παραλειφθέν κιβώτιο, μπουκάλι, σακί ή περιέκτη

- Έλεγχος των μικτών συσκευασιών ώστε να διατηρηθεί η αναλογία στερεό/υγρό σε καθιερωμένα πρότυπα

- Μείωση των απορριπτέων προϊόντων μέσω της ανατροφοδότησης των αποτελεσμάτων του ελεγκτή βάρους στη ρύθμιση της μηχανής γέμισης

- Κατηγοριοποίηση προϊόντων σε ζώνες βάρους για ταξινόμηση ή έλεγχο βάρους μερίδων (portioning)

- Συμμόρφωση προϊόντος με τις απαιτήσεις των καταναλωτών και τις προδιαγραφές του κλάδου

- Ζύγιση καθαρού βάρους με συστήματα καθαρού/μικτού βάρους

- Ζύγιση πριν και μετά την διαδικασία παραγωγής για έλεγχο της απόδοσης

- Συμμόρφωση με USDA, FDA, OIML, EPVO και άλλα πρότυπα αναφορών

- Μετρήσεις και αναφορές της αποδοτικότητας της γραμμής

1.1.2 Χρήσεις στατιστικού ελέγχου από έναν δυναμικό ελεγκτή βάρους

Η εξέλιξη της τεχνολογίας σήμερα καθιστά τον δυναμικό ελεγκτή βάρους περισσότερο αξιόπιστο από ποτέ. Πληροφορίες που παλιότερα συλλέγονταν χειροκίνητα από την ομάδα ελέγχου ποιότητας, τώρα συλλέγονται μέσα σε μερικά κλάσματα του δευτερολέπτου από τον ελεγκτή.

Παράδειγμα:

Ας θεωρήσουμε μια γραμμή παραγωγής συνολικού όγκου 100 συσκευασιών ανά λεπτό. Αν επιλέξουμε για δειγματοληψία 15 συσκευασίες την ώρα, σε τι ποσοστό της συνολικής παραγωγής αντιστοιχεί αυτό το δείγμα; Στα 60 λεπτά, 60x100=6.000 συσκευασίες διακινούνται στην γραμμή παραγωγής. Οι 15 συσκευασίες αντιστοιχούν μόνο σε 15/6000=0.25%. Ένα τόσο μικρού μεγέθους δείγμα παρέχει μικρής σημασίας στατιστικά στοιχεία, καθώς το 99,75% μένει εκτός ελέγχου. Ένας δυναμικός ελεγκτής βάρους ελέγχει το 100% των συσκευασιών στην γραμμή παραγωγής, με δυνατότητα άμεσης απόκρισης σε περίπτωση απόκλισης.

Η βασική αξία της χρήσης ενός συστήματος ελέγχου βάρους είναι η διενέργεια δειγματοληψίας στο 100% των συσκευασιών στη γραμμή παραγωγής (online), σε αντίθεση με την τυχαία δειγματοληψία εκτός γραμμής (offline).

Οι χρήσεις στατιστικού ελέγχου ενός δυναμικού ελεγκτή βάρους περιλαμβάνουν:

- Ανάλυση της παραγωγής με την βοήθεια ζωνών βάρους ή κατηγοριοποίησης

- Χρήση 3 ή περισσότερων ζωνών για λεπτομερή πληροφόρηση σχετικά με την πληροφορία γέμισης

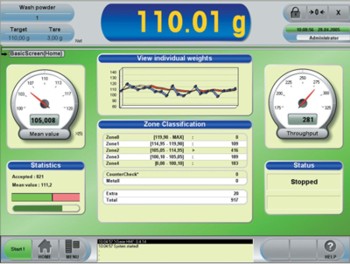

- Παρακολούθηση της αποδοτικότητας της παραγωγής μέσω συνολικού αθροίσματος μέτρησης και βάρους (Εικόνα 1.1)

- Παρακολούθηση της ταχύτητας της αποδοτικότητας της συνολικής παραγωγής (συσκευασίες ανά λεπτό)

- Παρακολούθηση των αποκλίσεων για άμεση ενημέρωση του χειριστή ή της μηχανής γεμίσματος για τυχόν χαρακτηριστικά που βρίσκονται εκτός των προκαθορισμένων ορίων

- Διατήρηση αρχείων με όλες τις εκτυπώσεις παραγωγής

- Ανάλυση της απόδοσης της κεφαλής της μηχανής γεμίσματος με μία μόνο ή πολλές κεφαλές

- Εκτύπωση ή συγκέντρωση των επιμέρους και συνολικών ζυγίσεων ανά μέρα, βάρδια, ώρα, παρτίδα

- Παρακολούθηση των βραχυπρόθεσμων, μακροπρόθεσμων και επιμέρους/ατομικών ζυγίσεων και της αποδοτικότητας της μηχανής γέμισης με τη βοήθεια στατιστικών στοιχείων

- Παροχή διαγραμμάτων Στατιστικού Ελέγχου Διαδικασιών Παραγωγής (SPC) για χειροκίνητη ανατροφοδότηση και ρυθμίσεις

- Στατιστικός Ελέγχος Διαδικασιών παραγωγής (SPC) για ανατροφοδότηση και αυτόματη ρύθμιση των διαδικασιών

- Σύνδεση των δεδομένων της γραμμής συσκευασίας με τα συστήματα ελέγχου και τα κεντρικά πληροφοριακά συστήματα

- Μείωση των ανθρώπινων σφαλμάτων κατά τον έλεγχο ποιότητας

- Άμεση και αξιόπιστη πληροφόρηση για τα τμήματα ελέγχου ποιότητας

- Διασύνδεση με επιχειρησιακά συστήματα, καθώς και με τα συστήματα αυτοματισμού και ελέγχου (PLC, SCADA, κτλ), για τη σύνδεση του δυναμικού ελεγκτή βάρους με την παραγωγική διαδικασία και για τον έλεγχο από απόσταση

1.1 Παρακολούθηση δεδομένων παραγωγής

«Η βασική αξία του συστήματος ελέγχου βάρους συνίσταται στον

100% έλεγχο της παραγωγικής διαδικασίας».

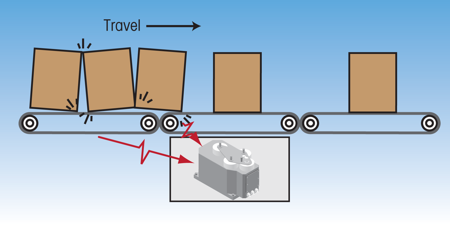

1.1.3 Ανίχνευση

Οι δυναμικοί ελεγκτές βάρους χρησιμοποιούνται για επιπλέον λειτουργίες ελέγχου, πέρα αυτών που έχουν ήδη αναλυθεί. Ο δυναμικός ελεγκτής βάρους αποκτά ολοένα και μεγαλύτερη σημασία ως κόμβος διασφάλισης ποιότητας, ενσωματώνοντας και άλλες συσκευές που επιτρέπουν τον αυτόματο έλεγχο των παρακάτω:

- Ανοικτές συσκευασίες κιβωτίων

- Υλικά που λείπουν από τη συσκευασία (π.χ. καπάκια)

- Ετικέτες barcode και RFID

- Προσανατολισμός συσκευασιών

- Εκτυπωμένες πληροφορίες στην συσκευασία όπως αριθμός παρτίδας, ημερομηνία λήξης, κ.α.

- Επιμολύνσεις από υλικά όπως μέταλλο, πέτρα ή γυαλί

- Ιχνηλασιμότητα

Η δυνατότητα ενσωμάτωσης επιπλέον συσκευών ελέγχου όπως κάμερες, σαρωτές, συστήματα κωδικοποίησης, αισθητήρες, ανιχνευτές μετάλλων, καθώς και συστήματα ανίχνευσης X-ray καθιστά τον δυναμικό ελεγκτή βάρους εργαλείο ελέγχου προϊόντων υψηλής απόδοσης. Τα οφέλη από το συνδυασμό αυτών των συσκευών είναι η ενοποίηση πολλών διεπαφών σε μία για την απλοποίηση της εκπαίδευσης των χειριστών και η μείωση του χρόνου που απαιτείται για την προετοιμασία της συσκευασίας και τις αλλαγές των γραμμών. Η ενοποίηση των διαφόρων τεχνολογιών ελέγχου και ανίχνευσης σε μια πλατφόρμα διακίνησης προσφέρει εξοικονόμηση ακόμη μεγαλύτερου χώρου παραγωγής. Τέλος, τα απορριφθέντα προϊόντα μπορούν να αποθηκευτούν σε έναν χώρο για κατάλληλη και χωρίς λάθη διαχείριση των μη συμμορφούμενων προϊόντων.

1.2 Προστασία καταναλωτών

Οι βιομηχανικές επιχειρήσεις αντιμετωπίζουν τον δυναμικό ελεγκτή βάρους ως τον «αστυνόμο» της γραμμής συσκευασίας που παρέχει προστασία στους καταναλωτές. Συγκεκριμένα, αποτελεί το κέντρο ελέγχου βάρους της παραγωγικής γραμμής διασφαλίζοντας ότι μη αποδεκτά, ελλιποβαρή ή υπέρβαρα προϊόντα δεν φτάνουν ποτέ στον καταναλωτή.

Η νομοθεσία και οι κανονισμοί για το καθαρό βάρος διαφέρουν από χώρα σε χώρα. Για παράδειγμα, στις Η.Π.Α., το Εγχειρίδιο 133 του Εθνικού Ινστιτούτου Προτύπων και Τεχνολογιών, που υπάγεται στο υπουργείο εμπορίας, πάνω στα προ-συσκευασμένα αγαθά ορίζει τη νομοθεσία σχετικά με το επιτρεπόμενο ειδικό καθαρό βάρος στην βιομηχανία, την χονδρική και λιανική πώληση. Εξειδικεύει τον αριθμό των επιτρεπόμενων ελλιποβαρών και υπέρβαρων συσκευασιών με την προϋπόθεση ότι δεν ξεπερνούν τις Μέγιστες Επιτρεπόμενες Διακυμάνσεις (MAV). Για προσυσκευασμένα προϊόντα που συνήθως ζυγίζονται από δυναμικούς ελεγκτές βάρους, οι τιμές των ΜAV ποικίλουν ανάλογα με το βάρος της ετικέτας στην συσκευασία.

Επίσης, το πρότυπο OIML R87 (Διεθνής Οργανισμός Επίσημης/Νόμιμης Μετρολογίας), που χρησιμοποιείται από τις περισσότερες ευρωπαϊκές και πολλές άλλες χώρες παγκοσμίως, ορίζει το επιτρεπόμενο όριο των αποκλίσεων όσον αφορά στο πραγματικό/καθαρό περιεχόμενο των προσυσκευασμένων προϊόντων. Οι εθνικοί κανονισμοί για τα Μέτρα και Σταθμά ρυθμίζουν κι επιβάλλουν την εθνική νομοθεσία καθαρού βάρους που πρέπει να εφαρμόζεται σε κάθε χώρα. Ο κρατικός έλεγχος μπορεί να πάρει τη μορφή των προφορικών συστάσεων, οδηγιών, προειδοποιήσεων ή ακόμη και αγωγών.

1.2.1 Κανονισμοί για το καθαρό βάρος

Όπως έχει ήδη αναφερθεί, οι ειδικοί κανονισμοί για τα Μέτρα και Σταθμά διαφέρουν από χώρα σε χώρα. Γενικά, η μη συμμόρφωση με τις κανονιστικές ρυθμίσεις συνήθως λαμβάνει την εξής μορφή:

- Μία ή περισσότερες συσκευασίες με ασυνήθιστα πολλά λάθη μικρότερου του κανονικού βάρους

- Μέσο όρο βάρους μικρότερο του κανονικού μιας ολόκληρης παρτίδας

- Σημαντικά λάθη στους υπολογισμούς της τιμής πώλησης μιας ή περισσοτέρων συσκευασιών (για επικόλληση ετικέτας που αναφέρει την τιμή του βάρους)

1.2.2 Νομικές ενέργειες κατά μη συμμορφούμενων εταιρειών

Οι νομικές ενέργειες που απορρέουν από παραβιάσεις μπορούν να πάρουν διάφορες μορφές ανάλογα με την δικαιοδοσία των δικαστηρίων:

- Νομικός χαρακτηρισμός «διακοπή πώλησης» που σημαίνει ότι η παρτίδα δεν μπορεί να πουληθεί εκτός αν υπάρξει αντίθετη επίσημη απόφαση

- Εντολές επανα-ζύγισης ή επανα-κωδικοποίησης, που σημαίνει ότι μία ολόκληρη παρτίδα δεν μπορεί να πουληθεί μέχρι να διορθωθεί η ετικέτα ή το περιεχόμενο

- Ποινική δίωξη στην οποία ο επιθεωρητής κατάσχει δείγματα ως αποδεικτικά παραβίασης

Ένα σύστημα δυναμικού ελέγχου βάρους ελαχιστοποιεί τον κίνδυνο μη συμμόρφωσης και κατά συνέπεια περιορίζει τις νομικές συνέπειες και τα παράπονα των καταναλωτών για για την υποπλήρωση. Καλά σχεδιασμένα και συντηρημένα συστήματα μειώνουν το κόστος των απορριπτέων προϊόντων καθώς συντονίζουν το μέσο βάρος γέμισης μέσω ενεργούς ανατροφοδότησης στην διαδικασία γέμισης.

1.3 Τι είδους προϊόντα ζυγίζουν οι δυναμικοί ελεγκτές βάρους;

Ένας δυναμικός ελεγκτής βάρους μπορεί να ζυγίσει σχεδόν οτιδήποτε κινείται στην γραμμή παραγωγής, του οποίου το βάρος μπορεί να ποικίλει από ένα γραμμάριο μέχρι μερικές εκατοντάδες κιλών, π.χ. :

- Ά ύλες ή προϊόντα τροφίμων που δεν έχουν ακόμη υποστεί οποιουδήποτε είδους συσκευασία

- Πρωτογενή συσκευασία τροφίμων όπως πλαστικούς περιέκτες, κονσέρβες, γυάλινα δοχεία, δίσκους, και άλλες τροφίμων

- Κουτιά, χαρτοκιβώτια ή ‘ανοίγματα’ συσκευασιών για να ελεγχθεί αν λείπουν χαρτιά, συστατικά, οδηγίες ή αλλά στοιχεία

- Υπολογισμός του βάρους του περιεχομένου σε κουτιά, σακούλες, συσκευασμένα μέρη, κιβώτια μπαταριών, πάνες ή μπουκάλια αναψυκτικών

- Έλεγχος του όγκου ή της πυκνότητας ενός μείγματος, όπως ψωμί, γιαούρτι κτλ

- Ζύγιση αντικειμένων διαφορετικού βάρους για μελλοντική αναφορά ή τιμολόγηση για αποθήκευση ή παράδοση εμπορευμάτων

- Έλεγχος για παραλειφθέντα φυλλάδια ή οδηγίες, διαφανείς συσκευασίες προϊόντων, ή μονές ταμπλέτες και κάψουλες

1.4 Πού πρέπει να χρησιμοποιείται δυναμικός ελεγκτής βάρους;

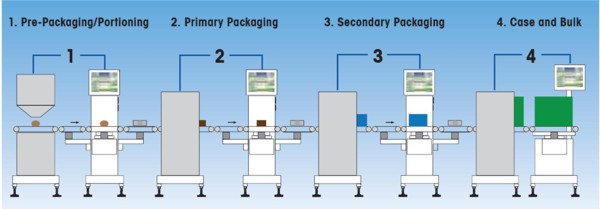

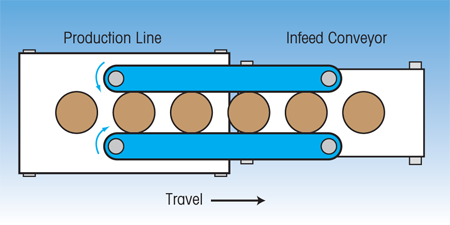

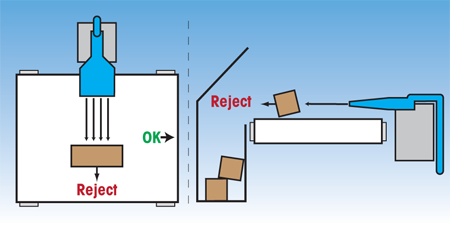

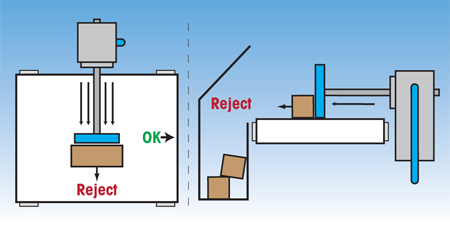

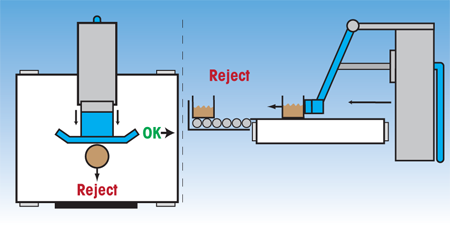

Οι δυναμικοί ελεγκτές βάρους χρησιμοποιούνται κυρίως σε 4 σταδία της παραγωγικής διαδικασίας.

Στην βιομηχανία, οι δυναμικοί ελεγκτές βάρους χρησιμοποιούνται συνήθως για τον έλεγχο της ακεραιότητας του προϊόντος καθώς και για την διασφάλιση ότι πληρούνται τα όρια ανοχής στην ποιότητα και την παραγωγή.

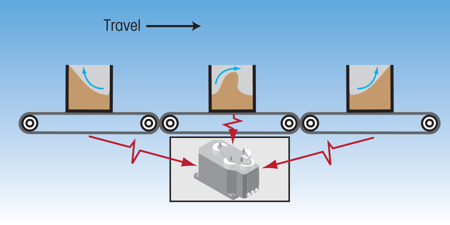

Η Εικόνα 1.2 δείχνει 4 διαφορετικές/διακριτές φάσεις της παραγωγικής διαδικασίας στις οποίες χρησιμοποιείται ο δυναμικός ελεγκτής βάρους.

- Οι δυναμικοί ελεγκτές βάρους χρησιμοποιούνται πριν την γραμμή συσκευασίας, π.χ. στον χειρισμό Α’ υλών πριν την ψύξη και τη συσκευασία. Σε αυτήν την εφαρμογή ο δυναμικός ελεγκτής βάρους στέλνει επίσης πληροφορίες στο σύστημα διαχωρισμού ή διαμόρφωσης για την διατήρηση της συνέπειας στην ποιότητα του προϊόντος και τη μείωση των απορριπτέων.

- Οι ελεγκτές βάρους χρησιμοποιούνται επίσης στην πρωτογενή συσκευασία. Για παράδειγμα, χρησιμοποιούνται για να ελέγξουν σωληνάρια προϊόντων προσωπικής υγιεινής πριν αυτά συσκευαστούν ώστε να μειωθεί ο αριθμός των μη συμμορφούμενων προϊόντων που φτάνουν σε επόμενο στάδιο της παραγωγής. Ο έλεγχος βάρους πριν την διαδικασία δευτερογενούς συσκευασίας περιορίζει τις πιθανότητες επανάληψης της εργασίας και ελαχιστοποιεί το κόστος λόγω σπατάλης χρόνου όταν μη συμμορφούμενα προϊόντα συνδέονται με άλλα συστατικά ή υλικά συσκευασίας.

- Η δευτερογενής συσκευασία συνδυάζει επιμέρους ατομικές συσκευασίες σε μία ομαδική (π.χ. κιβώτιο). Η διαδικασία μπορεί για παράδειγμα να περιλαμβάνει τον έλεγχο του περιεχομένου για συσκευασίες με έτοιμα φαγητά ή την επιβεβαίωση ότι έχουν τοποθετηθεί οι οδηγίες των δόσεων στο κιβώτιο (σε αυτήν την περίπτωση ο δυναμικός ελεγκτής βάρους τοποθετείται μετά τη μηχανή σφραγίσματος του κιβωτίου).

- Ελεγκτές βάρους κιβωτίων συνήθως τοποθετούνται και μετά τον εγκιβωτισμό. Αυτοί ελέγχουν αν το κιβώτιο περιέχει τον σωστό αριθμό των συσκευασιών, διασφαλίζοντας ότι δεν έχουν φορτωθεί ελλιποβαρή κιβώτια. Επιπλέον, μπορούν να μεταφέρουν τις πληροφορίες βάρους στο κεντρικό πληροφοριακό σύστημα (ERP, WMS, κ.α.). Αυτού του είδους ο ελεγκτής χρησιμοποιείται επίσης για σακούλες μεγάλων διαστάσεων προϊόντων όπως οι 25κιλες σακούλες ξηρής σκυλοτροφής και τα τσουβάλια με αλεύρι ή χημικά, για έλεγχο του καθαρού βάρους.

1.2 Η χρήση των ελεγκτών βάρους στην διαδικασία παραγωγής

Υπάρχουν πολλές διαφορετικές χρήσεις του δυναμικού ελεγκτή βάρους. Όχι μόνο ως «αστυνόμο» όπως έχει ήδη υποστηριχθεί, αλλά επίσης για διατήρηση της υψηλής ποιότητας, ελαχιστοποίηση της φύρας και αύξηση της κερδοφορίας.

- Προ-συσκευασία/έλεγχος βάρους μερίδων

- Πρωτογενής συσκευασία

- Δευτερογενής συσκευασία

- Κιβώτια και όγκος

4.5 Ποια είναι η διαφορά ανάμεσα σε έναν στατικό και σε έναν δυναμικό ελεγκτή βάρους;

Η βασική διαφορά ανάμεσα σε έναν στατικό και έναν δυναμικό ελεγκτή βάρους είναι ότι οι στατικοί ζυγοί μετρούν το βάρος των προϊόντων εν στάσει ενώ ο δυναμικός ελεγκτής βάρους ζυγίζει αυτόματα προϊόντα σε κίνηση. Αυτό εξηγεί γιατί στην πρώτη περίπτωση ελέγχεται ένα μικρό δείγμα της παραγωγής ενώ στην δεύτερη ελέγχεται το 100% των παραγόμενων προϊόντων. Επιπλέον, οι στατικοί ελεγκτές βάρους υποστηρίζουν χειροκίνητη διαδικασία παραγωγής: απαιτείται δηλαδή ένα άτομο που παίρνει το προϊόν, το ζυγίζει, καταγράφει το βάρος του και το μετακινεί για την ζύγιση του επόμενου προϊόντος. Από την άλλη, οι δυναμικοί ελεγκτές βάρους υποστηρίζουν αυτόματη διαδικασία παραγωγής, η οποία εκτελείται χωρίς την μεσολάβηση χειριστή.

Υπάρχουν ωστόσο δυναμικοί ελεγκτές βάρους που μπορούν να χρησιμοποιηθούν για στατικές μετρήσεις βάρους σε γραμμή συνεχούς παραγωγής. Τέτοια συστήματα χρησιμοποιούνται όταν στο βιομηχανικό περιβάλλον απαιτείται ένας τόσο υψηλός βαθμός ακρίβειας που πλησιάζει εκείνον που συναντά κανείς σε συνθήκες εργαστηρίου. Αυτού του είδους ο ελεγκτής έχει έναν περιστροφικό τρόπο λειτουργίας ή τύπου start/stop όπου το προϊόν μένει στάσιμο για τον λίγο χρόνο που διαρκεί η ζύγιση. Τα συστήματα αυτά είναι γνωστά ως συστήματα δυναμικού ελέγχου βάρους διακεκομμένης ροής και δεν πρέπει να συγχέονται με τους υβριδικούς ελεγκτές βάρους που θα αναλυθούν παρακάτω.

Σημείωση: Ο οδηγός αυτός εστιάζει κυρίως στους δυναμικούς ελεγκτές βάρους όπως περιγράφονται στο Κεφάλαιο 2.

Οι στατικοί και οι δυναμικοί ελεγκτές βάρους λειτουργούν συμπληρωματικά όταν χρησιμοποιούνται στην γραμμή παραγωγής για έλεγχο ποιότητας και για συμμόρφωση με τους κανονισμούς για τα Μέτρα και Σταθμά. Και τα δύο συστήματα χρησιμοποιούνται για δειγματοληψία του βάρους: οι στατικοί για ζύγιση ενός ποσοστού των προϊόντων, ενώ οι δυναμικοί για το 100% των προϊόντων. Σε πολλές χώρες οι στατικοί ζυγοί είναι υποχρεωτικό να χρησιμοποιούνται για συμπλήρωση του καθαρού περιεχομένου και για αναφορές επαλήθευσης του καθαρού βάρους των συσκευασιών που απαιτούνται σύμφωνα με τους κανονισμούς για τα Μέτρα και Σταθμά. Οι απαιτήσεις της εφαρμογής και οι διαδικασίες σε συνδυασμό με χρηματοοικονομικούς παράγοντες καθορίζουν το σύστημα που θα χρησιμοποιηθεί κάθε φορά.

Οι εφαρμογές, διαδικασίες και οικονομικοί παράγοντες που πρέπει να λαμβάνονται υπόψη κάθε φορά αναλύονται παρακάτω. Η λίστα αυτή λειτουργεί κι ως μια πιο λεπτομερή περιγραφή των διαφορών ανάμεσα στο στατικά και τα δυναμικά συστήματα ελέγχου βάρους στις γραμμές παραγωγής:

- Αρχικό κόστος επένδυσης

- Κόστος λειτουργίας

- Απόδοση γραμμής παραγωγής

- Παραγωγικότητα προσωπικού και κόστη

- Χαρακτηριστικά προϊόντος

- Ασφάλεια προϊόντος

- Πιθανότητα διακύμανσης στο βάρος των προϊόντων

- Εθνική νομοθεσία και κανονισμοί σε σχέση με το ποσοστό δειγματοληψίας

- Κανονισμούς ασφαλείας για το χώρο εργασίας

- Απαιτήσεις καταναλωτών

Για καθένα από τα παραπάνω υπάρχουν σημαντικά επιχειρήματα που συνηγορούν υπέρ του ενός ή του άλλου συστήματος. Είναι σημαντικό να δούμε ότι υπάρχουν πολλές διαφορές - το κάθε σύστημα έχει προτερήματα και μειονεκτήματα όταν εξετάζονται συγκεκριμένες απαιτήσεις διαφόρων γραμμών παραγωγής.

Υβριδικά ή συστήματα που αποτελούνται από επιμέρους στοιχεία χρησιμοποιούνται κάποιες φορές εναλλακτικά με τον δυναμικό ελεγκτή βάρους. Τα συστήματα αυτά χρησιμοποιούν στατικό ζυγό, τερματικό για την ένδειξη του βάρους με υψηλή ταχύτητα ανανέωσης, φωτοκύτταρο και μεταφορική ταινία. Ενώ αυτού του είδους το σύστημα μπορεί να εξυπηρετεί έναν άμεσο στόχο, οι περισσότεροι στατισμοί ζυγοί δεν σχεδιάζονται για δυνατότητα ζύγισης εν κινήσει, με τον ίδιο τρόπο που οι δυναμικοί ελεγκτές βάρους δεν σχεδιάζονται για εκτέλεση της ίδιας λειτουργίας στατικά. Οι συνεχείς κραδασμοί και η δυναμική φόρτιση μιας συσκευασίας που διακινείται κάνει τη δυναμοκυψέλη του ζυγού να ταλαντεύεται βίαια. Αυτή η κίνηση μπορεί να προκαλέσει ανακρίβεια και μη επαναληπτικότητα στα αποτελέσματα ζύγισης, ενώ μπορεί ακόμη να οδηγήσει σε καταστροφή της δυναμοκυψέλης (load cell) και άλλων μηχανικών μερών του ζυγού που δεν έχουν σχεδιαστεί για να αντέχουν στις ειδικές συνθήκες που αναδύονται κατά τη διακίνηση.

Στα περισσότερα βιομηχανικά περιβάλλοντα, χρησιμοποιούνται και οι δύο, στατικοί και δυναμικοί ελεγκτές βάρους. Οι στατικοί ελεγκτές βάρους χρησιμοποιούνται για τον καθορισμό του βάρους-στόχου των δυναμικών, την εκτέλεση των δειγματοληπτικών τεστ καθαρού βάρους και τις αναφορές καθαρού βάρους για τη συμμόρφωση με τους κανονισμούς για τα Μέτρα και Σταθμά.

Συνήθως τα απόλυτα αποτελέσματα ζύγισης ενός στατικού ζυγού υψηλής ποιότητας και ακριβείας έχουν υψηλότερη επαναληπτικότητα και μικρότερη απόκλιση σε σχέση με τα αποτελέσματα ενός δυναμικού ελεγκτή βάρους. Οι λόγοι για τους οποίους συμβαίνει αυτό περιγράφονται λεπτομερώς στο Κεφάλαιο 3.

Κεφάλαιο 2

Βασικά χαρακτηριστικά σχεδίασης

Σε περίπτωση αποτυχίας του δυναμικού ελεγκτή βάρους, θα πρέπει να σταματήσετε την παραγωγή μέχρι την επίσκεψη τεχνικού ή να συνεχίσετε με κίνδυνο να μην ανιχνευτούν τα ελλιποβαρή ή υπέρβαρα προϊόντα; Οι πιθανότητες να βρεθείτε αντιμέτωποι με αυτό το δίλημμα μειώνονται σημαντικά αν επιλέξετε το πιο αξιόπιστο για την εφαρμογή σας σύστημα ελέγχου βάρους. Το κεφάλαιο αυτό παρέχει πολύτιμες πληροφορίες πάνω σε παράγοντες που είναι καθοριστικοί για την σωστή επιλογή συστήματος ελέγχου βάρους.

Η επιλογή ενός αξιόπιστου συστήματος ελέγχου βάρους αποτελεί σημαντικό βήμα για τη μείωση των ελλιποβαρών ή υπέρβαρων προϊόντων. Παρά την ευρεία χρήση των δυναμικών ελεγκτών βάρους, υπάρχουν ελάχιστες οδηγίες όσον αφορά στην αξιολόγηση τους ή τη σύγκριση μηχανημάτων διαφορετικών εταιρειών. Στόχος αυτού του κεφαλαίου είναι να αναλυθούν με σαφήνεια οι παράγοντες που είναι κρίσιμοι για τη σωστή επιλογή συστήματος ελέγχου βάρους: περιβάλλον χρήσης, προδιαγραφές προϊόντος, όγκος παραγωγής, τεχνολογία δυναμοκυψέλης, περιβάλλον διεπαφής, υγιεινή και ασφάλεια, μηχανισμός απόρριψης, κ.ά.

2.1 Η μηχανική σχεδίαση ενός δυναμικού ελεγκτή βάρους.

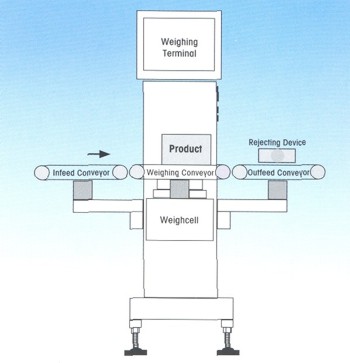

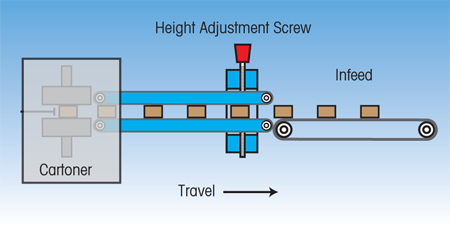

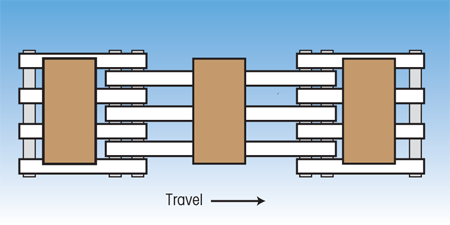

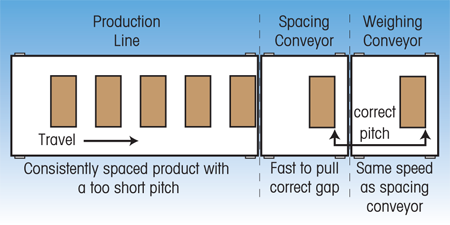

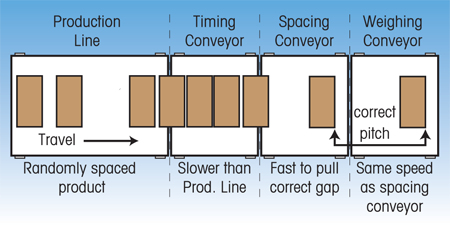

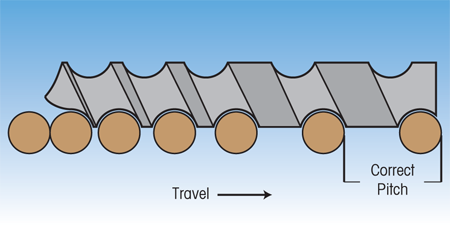

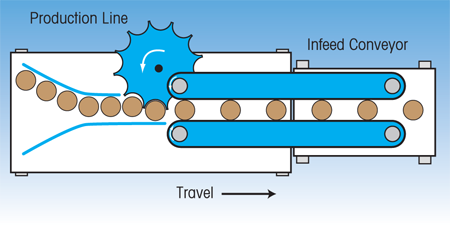

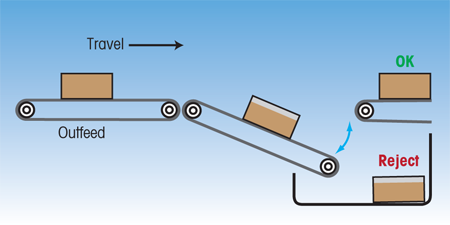

Ενα σύστημα δυναμικού ελέγχου βάρους περιλαμβάνει ένα ταινιόδρομο εισόδου (infeed), ένα ταινιόδρομο ζύγισης (weighing), ένα ταινιόδρομο εξόδου (outfeed) με συσκευή απόρριψης και ένα ζυγιστικό τερματικό με περιβάλλον διεπαφής με τον χειριστή (Εικόνα 2.1). Η επιλογή ενός δυναμικού ελεγκτή διαφέρει ανάλογα με τη χρήση του, τα προϊόντα που ζυγίζει και το περιβάλλον στο οποίο θα χρησιμοποιηθεί.

Εικόνα 2.1: Διάγραμμα Δυναμικού Ελεγκτή Βάρους

2.1.1 Περιβάλλον χρήσης

Η επιλογή του δυναμικού ελεγκτή βάρους πρέπει να ικανοποιεί τις προδιαγραφές υγιεινής του προϊόντος καθώς και του περιβάλλοντος στο οποίο θα λειτουργήσει. Για ευαίσθητα προϊόντα, ο δυναμικός ελεγκτής βάρους θα πρέπει να είναι έτσι σχεδιασμένος ώστε να αντέχει σε απαιτητικές συνθήκες συστηματικού καθαρισμού και απολύμανσης.

Για τη βιομηχανία κρεάτων, πουλερικών και γαλακτοκομικών προϊόντων, η ικανότητα ενός δυναμικού ελεγκτή βάρους να αντέχει στη συχνή πλύση με υψηλή πίεση είναι πολύ σημαντική. Η επιδιόρθωση ενός δυναμικού ελεγκτή βάρους χωρίς προστασία από την πλύση με υψηλή πίεση είναι δαπανηρή και απαιτεί αρκετό χρόνο, ενώ πολλές φορές συνεπάγεται ανεπιθύμητα σταματήματα στην παραγωγή.

Η απόδοση του συστήματος θα πρέπει να ικανοποιεί τις προδιαγραφές που έχουν συμφωνηθεί με τον προμηθευτή. Για παράδειγμα, η απόδοση του μηχανήματος δεν θα πρέπει να επηρεάζεται όταν ο εξοπλισμός τοποθετείται σε μέρη υποκείμενα σε νερό ή υδρατμούς. Αν στο χώρο υπάρχει πολλή σκόνη, ο εξοπλισμός πρέπει να είναι σε θέση να παρέχει την απαιτούμενη απόδοση.

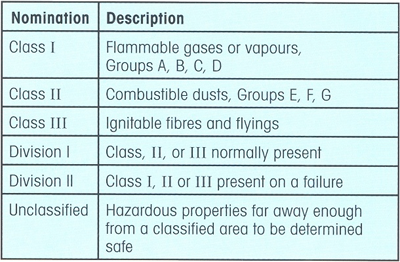

Υπάρχουν εφαρμογές όπου το σύστημα δυναμικού ελέγχου βάρους πρόκειται να χρησιμοποιηθεί σε επικίνδυνο ή εκρηκτικό περιβάλλον (π.χ. αλευρόμυλο). Σε αυτές τις εφαρμογές πρέπει: (α) η κατασκευή του δυναμικού ελεγκτή βάρους να πιστοποιείται ανεξάρτητα από επίσημα αναγνωρισμένο φορέα και (β) ο προμηθευτής δυναμικών ελεγκτών βάρους να είναι εγκεκριμένος για να κατασκευάζει ή να εγκαθιστά τέτοιου είδους συστήματα. Για περισσότερες πληροφορίες σχετικά με τα εκρηκτικά περιβάλλοντα ανατρέξτε στο Κεφάλαιο 5.

2.1.2 Ισορροπία, σταθερότητα και αντοχή στους κραδασμούς

Ανεπαίσθητες μετατοπίσεις στη μηχανική κατασκευή κατά την διάρκεια της λειτουργίας (π.χ. διαστολή λόγω θερμοκρασίας, μηχανικά τραντάγματα, δονήσεις κτλ.) μπορεί να προκαλέσουν έλλειψη ισορροπίας στη δυναμοκυψέλη η οποία να οδηγήσει τον ελεγκτή σε λανθασμένες απορρίψεις. Για αυτό το λόγο, η μηχανική σχεδίαση και κατασκευή είναι το ίδιο σημαντική με τον σχεδιασμό των ηλεκτρονικών μερών.

2.2 Σχεδίαση του ταινιόδρομου

Η σχεδίαση του ταινιόδρομου που διακινεί τα προϊόντα στον ελεγκτή πρέπει να ικανοποιεί ορισμένα αυστηρά κριτήρια ώστε να μην αλλοιώνονται τα αποτελέσματα της ζύγισης. Ο ταινιόδρομος ενός δυναμικού ελεγκτή βάρους είναι κάτι πολύ περισσότερο από έναν απλό μεταφορικό ταινιόδρομο, καθώς η σχεδίασή του, που περιλαμβάνει τις ζώνες μεταφοράς, τη συσκευή απόρριψης και επιπλέον επιλογές, επηρεάζει σημαντικά τη συνολική απόδοση του συστήματος.

Αν δεν έχουν ενσωματωθεί ειδικά μέτρα προφύλαξης και ειδικές σχεδιαστικές τεχνικές, ο στατικός ηλεκτρισμός που αναπτύσσεται κατά τη λειτουργία μπορεί να επηρεάσει αρνητικά την ακρίβεια του συστήματος.

Στο κεφάλαιο 5 θα βρείτε μια διεξοδική περιγραφή αποτελεσματικών μεθόδων διακίνησης και χειρισμού προϊόντων.

2.3 Περιβάλλον διεπαφής

Καθώς τα συστήματα γίνονται όλο και πιο πολύπλοκα, οι διεπαφές αποκτούν ολοένα και μεγαλύτερη σημασία. Στις περιπτώσεις που απαιτούνται συχνές αλλαγές προϊόντων, συχνές αλλαγές στις παραμέτρους του ελεγκτή και εκτεταμένη χρήση των δυνατοτήτων του, θα πρέπει να προτιμώνται ελεγκτές βάρους που διαθέτουν διεπαφές με ειδικά προσαρμόσιμο πληκτρολόγιο. Επιπλέον, η σχεδίαση των συστημάτων οθόνης αφής (touch screen) πρέπει να λαμβάνει υπόψη την δυνατότητα χρήσης της οθόνης σε βιομηχανικό περιβάλλον, ειδικά στις εφαρμογές όπου οι χρήστες υποχρεωτικά φορούν γάντια.

Στις περιπτώσεις όπου καθημερινές λειτουργίες δεν απαιτούν μεγάλο αριθμό set-ups από χειριστές γραμμών, ο δυναμικός ελεγκτής βάρους ελέγχεται από ένα PLC. Αν κάθε γραμμή παράγει μικρό αριθμό προϊόντων, τότε πιθανόν η χρήση πληκτρολογίου να μην είναι κρίσιμη. Με την χρήση ενός συστήματος SCADA αρκεί μόνο μία διεπαφή χρηστών για όλες τις μηχανές που ελέγχονται από το PLC.

Εξίσου σημαντικά χαρακτηριστικά για τη σχεδίαση του περιβάλλοντος διεπαφής είναι η κλίμακα υποδιαίρεσης και η ποιότητα των γραφικών, ειδικά όταν ο χειριστής χρειάζεται να ελέγχει την κατάσταση της παραγωγής από απόσταση, καθώς και η δυνατότητα για πολύγλωσσα μηνύματα, ειδικά όταν υπάρχουν στο χώρο της παραγωγής χειριστές διαφόρων εθνικοτήτων.

2.4 Βασικές παράμετροι των δυναμοκυψελών

Η επιλογή του είδους της δυναμοκυψέλης βασίζεται στις προδιαγραφές ακριβείας που απαιτούνται για την εκάστοτε εφαρμογή οι οποίες με τη σειρά τους καθορίζονται από ένα συνδυασμό περιβαλλοντικών και σχετικών με τον χειρισμό των προϊόντων παραμέτρων. Γι’ αυτό το λόγο είναι σημαντικός ο εκ των προτέρων καθορισμός του απαιτούμενου βαθμού ακριβείας.

Η ακρίβεια ενός δυναμικού συστήματος ελέγχου βάρους συνδέεται άμεσα με την ταχύτητα, την σταθερότητα και τις ιδιότητες των προϊόντων που πρόκειται να ζυγιστούν. Σε πολύ υψηλές ταχύτητες παραγωγής είναι πιθανό να μειωθεί η ακρίβεια. Όσο πιο σταθερά είναι τα προϊόντα, τόσο πιο υψηλή η ακρίβεια.

2.5 Δυναμοκυψέλη

Αν και υπάρχουν πολλές τεχνολογίες ζύγισης, οι δυναμοκυψέλες που χρησιμοποιούνται κατά βάση στους δυναμικούς ελεγκτές βάρους είναι δύο: α) η δυναμοκυψέλη τεχνολογίας Strain Gauge και β) η δυναμοκυψέλη τεχνολογίας EMFR.

2.5.1 Δυναμοκυψέλη τεχνολογίας Strain Gauge

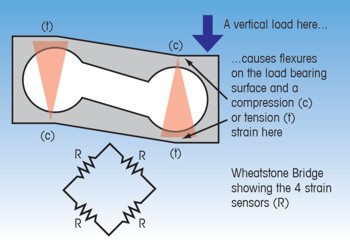

Οι δυναμοκυψέλες τεχνολογίας Strain Gauge αποτελούνται από ένα μαλακό και ελαστικό αισθητήριο όπου ενσωματώνονται ωμικές αντιστάσεις σε διάταξη γέφυρας. Η τιμή των αντιστάσεων αλλάζει όταν το αισθητήριο παραμορφώνεται. Η κατάλληλη σχεδίαση εγγυάται ότι η αλλαγή αυτή στην αντίσταση είναι ανάλογη της παραμόρφωσης.

Εικόνα 2.2: Διάγραμμα Strain

Με ποιόν τρόπο μετρά η δυναμοκυψέλη το βάρος;

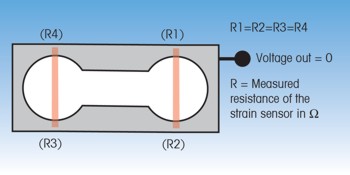

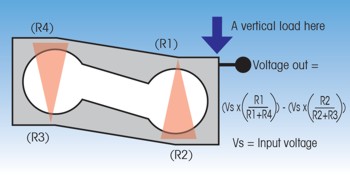

Ο μετρητής της πίεσης είναι ένας λεπτός αντιστάτης ταινιών του οποίου η αντίσταση μεταβάλλεται καθώς η ταινία κάμπτεται κάτω από το φορτίο. Μία δυναμοκυψέλη τεχνολογίας strain gauge περιέχει τέσσερις μετρητές πίεσης και σταθερούς αντιστάτες που συνδέονται σε μία γέφυρα Wheatstone. H δυναμοκυψέλη δημιουργεί μία μικρή τάση (Εικόνα 2.3).

Όταν ασκείται κάποια δύναμη στην δυναμοκυψέλη, η αντίσταση μετακινείται ακανόνιστα κατά μήκος της γέφυρας, προκαλώντας αλλαγή στο αποτέλεσμα της τάσης. Ιδανικά συμβαίνουν αλλαγές γραμμικά κατά μήκος της ικανότητας της δυναμοκυψέλης και η αλλαγή τάσης μπορεί άμεσα να μετατραπεί σε αποτέλεσμα ζύγισης (Εικόνα 2.4).

Εικόνα 2.3: Δυναμοκυψέλη σε ισορροπία (δεν ασκείται δύναμη)

Εικόνα 2.4: Δυναμοκυψέλη σε μη ισορροπία (ασκείται δύναμη)

Στην πράξη πολλοί παράγοντες μπορεί να αλλοιώσουν το αποτέλεσμα και να οδηγήσουν σε ανακρίβειες στα αποτελέσματα ζύγισης, όπως:

- Ενδείξεις θερμοκρασίας – Οι μετρητές πίεσης είναι αισθητήρες και αντιλαμβάνονται κάθε αλλαγή στην κατάστασή τους. Όταν η θερμοκρασία είναι σταθερή, δεν υπάρχει αλλαγή στην κατάσταση της δυναμοκυψέλης. Όταν αλλάζει η θερμοκρασία οι μετρητές πίεσης ‘αισθάνονται’ αυτήν την αλλαγή και η διαφορά στο αποτέλεσμα θα μεταφραστεί από τον ελεγκτή ως αλλαγή στο βάρος. Οι πιο συχνές περιπτώσεις γρήγορων εναλλαγών θερμοκρασίας είναι οι εξής δύο: όταν η δυναμοκυψέλη εκτίθεται σε υψηλή θερμοκρασία νερού ή ατμού κατά την διαδικασία καθαρισμού ή όταν το περιβάλλον του χώρου δεν ελέγχεται και η θερμοκρασία για παράδειγμα μπορεί από 20 βαθμούς Κελσίου το πρωί να φτάσει στους 35 το μεσημέρι.

- Υλικό δυναμοκυψέλης – Η κατασκευή των δυναμοκυψέλων έχει ως βάση ένα είδος μεταλλικού ελατηρίου. Ιδανικά, είναι ένα τέλειο ελατήριο, γραμμικό και επαναλαμβανόμενο. Ωστόσο στις περισσότερες περιπτώσεις το βασικό υλικό δεν είναι ένα τέλειο ελατήριο και ενδέχεται να δείχνει ανεπαίσθητες διαφορές στο πραγματικό φορτίο που αντιλαμβάνονται οι αισθητήρες όταν συγκρίνονται τα αποτελέσματα καθώς το φορτίο αυξάνει από το 0 σε πλήρη χωρητικότητα και το αντίστροφο.

- Επιδράσεις ΕΜΙ KAI RFI – Οι αλλαγές στο αποτέλεσμα ενός μετρητή πίεσης μετρώνται σε χιλιάδες βολτ από τον ελεγκτή (controller) του συστήματος. Συχνά η απόσταση ανάμεσα στην δυναμοκυψέλη και τον ελεγκτή (controller) μπορεί να είναι μερικά εκατοστά μέχρι πολλά μέτρα. Συσκευές που εκπέμπουν δυνατή ηλεκτρομαγνητική και ραδιοφωνική παρεμβολή συχνότητας (ΕΜΙ/RFI) όπως walkie-talkies, μεγάλοι κινητήρες, ή δίκτυα μεταφοράς μεσαίας προς υψηλής τάσεως μπορεί να προκαλέσουν αλλαγή στην ένδειξη της δυναμοκυψέλης και κατά συνέπεια λανθασμένη μετάφραση του βάρους.

Οι παραπάνω παράγοντες αναπαριστούν πιθανές ανακρίβειες για το σύστημα δυναμικού ελέγχου βάρους. Ο εκάστοτε κατασκευαστής θα πρέπει να παρέχει πληροφόρηση σχετικά με τις κατάλληλες μεθόδους εγκατάστασης που ελαχιστοποιούν τις παραπάνω αλλοιώσεις του αποτελέσματος. Οι παράγοντες που επηρεάζουν την ακρίβεια του δυναμικού ελεγκτή βάρους περιγράφονται αναλυτικά στο Κεφάλαιο 4.

2.5.2 Δυναμοκυψέλη τεχνολογίας EMFR

Οι δυναμοκυψέλες τεχνολογίας EMFR έχουν σημαντικό πλεονέκτημα αφού χρησιμοποιούν τις τελευταίες εξελίξεις στην τεχνολογία ζύγισης για την βελτίωση της απόδοσης του συστήματος και την διατήρηση της ακρίβειάς του. Πρόκειται για έξυπνους αισθητήρες που ενσωματώνουν μία ποικιλία λειτουργιών οι οποίες επηρεάζουν άμεσα την απόδοση του συστήματος: συχνότητα δειγματοληψίας, ικανότητα διόρθωσης λαθών στο σύστημα ελέγχου βάρους λόγω αλλαγών στη θερμοκρασία (temperature compensation), φιλτράρισμα, μείωση του θορύβου.

Οι δυναμοκυψέλες EMFR είναι εξοπλισμένες με επεξεργαστή ψηφιακού σήματος υψηλής απόδοσης, που επιτρέπει τη χρήση τεχνικών εξελιγμένου λογισμικού φιλτραρίσματος. των κραδασμών από τον περιβάλλοντα χώρο. Αυτοί οι αλγόριθμοι φιλτραρίσματος κάνουν δυνατή τη δειγματοληψία και την επαλήθευσή του βάρους των συσκευασιών. Όσο πιο πολλές φορές «ελέγξει» κανείς το βάρος των συσκευασιών τόσο πιο ακριβές θα είναι το τελικό βάρος.

Η δυναμοκυψέλη τεχνολογίας EMFR ενσωματώνει επίσης έναν αισθητήρα θερμοκρασίας ακριβείας και μια βιβλιοθήκη διόρθωσης λαθών (temperature compensation) που περιορίζει τις παρενέργειες που προκαλούνται από την αλλαγή της θερμοκρασίας στην απόδοση του συστήματος. Οι δυναμοκυψέλες τεχνολογίας strain gauge χρειάζονται λίγο χρόνο για τη σταθεροποίησή τους αφότου καθαριστούν και απολυμανθούν με καυτό νερό. Μια δυναμοκυψέλη τεχνολογίας EMFR όμως θα σας επιτρέπει να ξεκινάτε άμεσα την παραγωγή μετά τον καθαρισμό τους χωρίς να μειώνεται η ακρίβεια.

Οι δυναμοκυψέλες τεχνολογίας EMFR έχουν επίσης τη ικανότητα να «μαθαίνουν» τον ξεχωριστό θόρυβο που κάνει κάθε ελεγκτής βάρους κατά τη λειτουργία του.

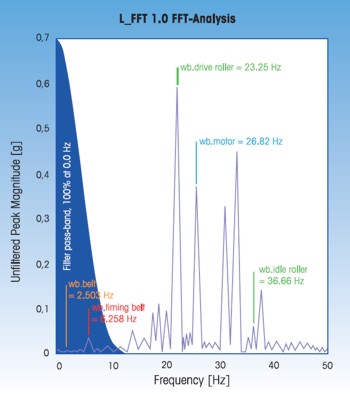

Εικόνα 2.5: Προφίλ θορύβου ελεγκτή βάρους

Η δυναμοκυψέλΗ EMFR επιλέγει αυτόματα κάθε φορά τον βέλτιστο αλγόριθμο φιλτραρίσματος, ανάλογα με τις πληροφορίες που επεξεργάζεται κατά την ζύγιση. Αν κάτι αλλάξει κατά την διάρκεια της παραγωγής, όπως για παράδειγμα αν αυξηθεί η ταχύτητα παραγωγής ή αν μία επιφάνεια ταινιόδρομου αρχίσει να φθείρεται και δεν περιστρέφεται πλέον ελεύθερα, τότε θα αλλάξει και το προφίλ θορύβου του ελεγκτή. Η δυναμοκυψέλη EMFR θα μάθει το νέο είδος θορύβου και θα κάνει τις απαιτούμενες προσαρμογές για να διασφαλιστεί ότι θα διατηρηθεί η μεγαλύτερη δυνατή ακρίβεια χωρίς την παρέμβαση του χειριστή. Στην περίπτωση της φθαρμένης επιφάνειας, ο χειριστής ή ο τεχνικός θα μπορεί να το αντιληφθεί και να λάβει τα απαραίτητα διορθωτικά μέτρα σε πρώιμο στάδιο. Τέτοιου είδους λειτουργικότητα είναι αδύνατη με τις παραδοσιακές δυναμοκυψέλες τεχνολογίας strain gauge.

Υπάρχουν όμως και μειονεκτήματα όσον αφορά στις δυναμοκυψέλες τεχνολογίας EMFR. Είναι μεγαλύτερες σε μέγεθος απ΄ ό,τι οι δυναμοκυψέλες strain gauge και απαιτούν για την χρήση τους πιο πολύπλοκη μηχανική ολοκλήρωση. Επίσης η αρχική επένδυση σε μια δυναμοκυψέλη EMFR είναι πιο ακριβή σε σχέση με μία δυναμοκυψέλη strain gauge. Πάντως η διαφορά στο αρχικό κόστος μιας δυναμοκυψέλης EMRF μειώνεται αν συνυπολογιστεί η εξοικονόμηση χρημάτων που επιτυγχάνεται κατά τη λειτουργία, λόγω της υψηλής ακρίβειας που προσφέρει.

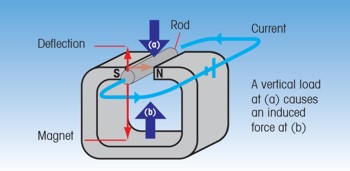

Πως μετρά το βάρος μια δυναμοκυψέλη τεχνολογίας EMFR;

Μία ράβδος μέσα στη δυναμοκυψέλη αποκλίνει κάθε φορά που εφαρμόζεται φορτίο (Εικόνα 2.6). Η ράβδος βρίσκεται σε ηλεκτρομαγνητικό πεδίο. Όταν μετακινείται, ο αισθητήρας «ενημερώνει» την δυναμοκυψέλη να ασκήσει δύναμη για να επιστρέψει η ράβδος στην αρχική της κατάσταση. Αυτό σημαίνει αύξηση του ρεύματος για τη δυναμοκυψέλη.

Εικόνα 2.6: Δυναμοκυψέλη EMFR σε μη ισορροπία (ασκείται δύναμη)

Όταν αυξάνεται το ρεύμα, προκαλείται μία ανοδική δύναμη μέσα στο μαγνητικό πεδίο σύμφωνα με τον ηλεκτρομαγνητικό «κανόνα δεξιού χεριού» (“right hand rule”). H δυναμοκυψέλη αυξάνει την ένταση του ρεύματος στο καλώδιο μέχρι η ανοδική δύναμη να ισούται με το φορτίο και η ράβδος να επανέλθει σε ευθεία γραμμή. Η δυναμοκυψέλη επαναφοράς της δύναμης είναι ένας έξυπνος αισθητήρας που μετρά την αύξηση του ρεύματος και το μετατρέπει σε βάρος.

Οι δυναμοκυψέλες EMFR μπορεί να έχουν μεγαλύτερη ακρίβεια και πιο γρήγορη απόκριση σε σχέση με μία δυναμοκυψέλη strain gauge. Ωστόσο, υπάρχει μεγαλύτερη ποικιλία διαθέσιμων δυναμοκυψέλων strain gauge και ταιριάζουν περισσότερο σε κάποιες εφαρμογές, λόγω του μικρότερου μεγέθους τους και της μικρότερης ταχύτητας ζύγισης.

2.6 Έγκριση Μέτρων και Σταθμών

Η πιστοποίηση από την υπηρεσία Μέτρων και Σταθμών συντελεί στην επιλογή της σωστής δυναμοκυψέλης για τον δυναμικό ελεγκτή βάρους. Η επιλογή ενός συστήματος δυναμικού ελέγχου βάρους θα πρέπει να λαμβάνει υπόψη τα εξής ερωτήματα:

- Απαιτείται πιστοποίηση από την υπηρεσία Μέτρων και Σταθμών;

- Ποιό είναι το μέγιστο όριο βάρους των προϊόντων που πρόκειται να ζυγιστούν στην εφαρμογή;

- Ποιά είναι η απαιτούμενη ακρίβεια;

Οι πληροφορίες αυτές είναι ουσιώδεις για τον προμηθευτή γιατί καθορίζουν τον κατάλληλο τρόπο σχεδίασης και ολοκλήρωσης του ζυγιστικού συστήματος, βοηθούν στην επιλογή της κατάλληλης τεχνολογίας δυναμοκυψέλης και έχουν άμεσο αντίκτυπο στην κλίμακα υποδιαίρεσης του ζυγιστικού τερματικού.

Για περισσότερες πληροφορίες αναφορικά με τα Μέτρα και Σταθμά δείτε το Κεφάλαιο 9.

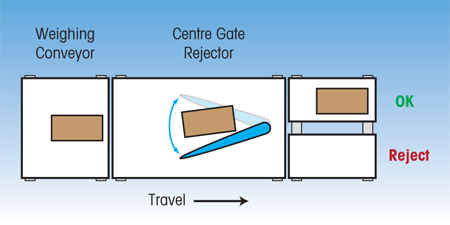

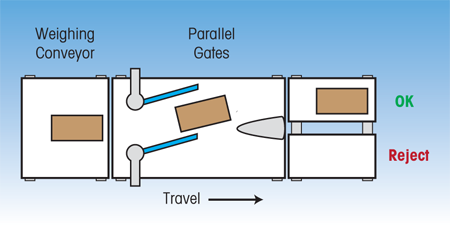

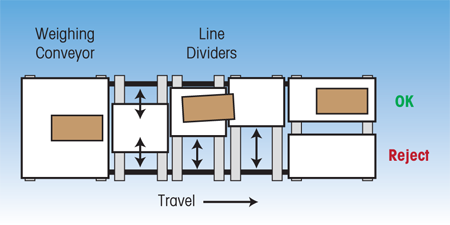

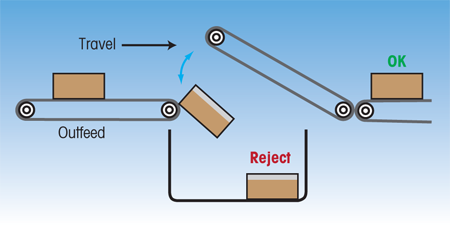

2.7 Μηχανισμός απόρριψης

Τα συστήματα απόρριψης αποτελούν αναπόσπαστο μέρος των συστημάτων ελέγχου βάρους και διασφαλίζουν ότι τα ελλιποβαρή και τα υπέρβαρα προϊόντα απορρίπτονται αποτελεσματικά και αξιόπιστα από την γραμμή παραγωγής.

Ένα αξιόπιστο σύστημα απορρίπτει όλα τα ελλιποβαρή και υπέρβαρα προϊόντα, ανεξάρτητα από τις συνθήκες που επικρατούν κάθε φορά. Για περισσότερες πληροφορίες ανατρέξτε στο Κεφάλαιο 5.

2.8 Όγκος παραγωγής

Ο συνολικός όγκος παραγωγής είναι ένα ιδιαίτερα σημαντικό κριτήριο για την επιλογή της σωστής τεχνολογίας δυναμοκυψέλης. Όσο μεγαλύτερος είναι ο όγκος παραγωγής, τόσο λιγότερος είναι ο διαθέσιμος χρόνος για την σταθεροποίηση και ζύγιση του κάθε προϊόντος.

Οι δυναμικοί ελεγκτές βάρους λειτουργούν σε όγκους παραγωγής που ποικίλουν από 1 μέχρι μερικές εκατοντάδες τεμάχια το λεπτό. Όσο μεγαλύτερο είναι το τεμάχιο, τόσο μεγαλύτερη θα πρέπει να είναι η ταχύτητα του ταινιοδρόμου.

Τα δύο παρακάτω παραδείγματα χρησιμοποιούν 10 εκατοστά απόσταση ανάμεσα στα προϊόντα:

- Για την ζύγιση 100 τεμαχίων / λεπτό μήκους 10 εκατοστών το καθένα, η ταχύτητα του ταινιοδρόμου θα είναι 20 μέτρα / λεπτό.

- Για την ζύγιση 100 τεμαχίων / λεπτό μήκους 20 εκατοστών το καθένα, η ταχύτητα του τανιοδρόμου θα είναι 30 μέτρα / λεπτό.

Ο συνολικός όγκος παραγωγής και η ταχύτητα του ταινιόδρομου είναι αντιστρόφως ανάλογα με την ακρίβεια. Κάποιες φορές πρέπει να γίνει συμβιβασμός ανάμεσα στην ασφάλεια και την ταχύτητα / συνολικό όγκο παραγωγής. Η διατήρηση υψηλής ακρίβειας σε επίσης υψηλό όγκο θα μπορούσε να επιτευχθεί με τη χρήση πολλών ελεγκτών ή τη χρήση ενός ελεγκτή που να λειτουργεί ταυτόχρονα σε πολλές γραμμές.

Ο περιορισμός του χώρου ζύγισης μειώνει την ταχύτητα του ταινιόδρομου ενώ διατηρείται ο βέλτιστος συνολικός όγκος παραγωγής. Ζητήστε από τον προμηθευτή σας τον υπολογισμό του βέλτιστου μήκους του ταινιόδρομου ζύγισης ανάλογα με το μήκος του προϊόντος και τον απαιτούμενο όγκο παραγωγής.

Ανάλογα με την ταχύτητα του προϊόντος, μπορεί να απαιτούνται διαφορετικές συνθέσεις ή επιλογές στους ελεγκτές βάρους για την αύξηση της ασφάλειας, της ταχύτητας της γραμμής ή του συνολικού όγκου παραγωγής.

2.9 Υγιειονομικός σχεδιασμός

Όλα τα συστήματα δυναμικού ελέγχου βάρους θα πρέπει να σχεδιάζονται λαμβάνοντας υπόψη το περιβάλλον στο οποίο πρόκειται να λειτουργήσουν. Οι βασικές αρχές υγιεινομικού σχεδιασμού θα πρέπει να εφαρμόζονται σε κάθε λειτουργία του συστήματος για την ελαχιστοποίηση των λεγόμενων «παγίδων βρομιάς» και για εύκολο καθαρισμό. Τα συμμορφούμενα με HACCP/GMP χαρακτηριστικά σχεδίασης θα πρέπει να περιλαμβάνουν:

- Ελαχιστοποίηση των κοιλωμάτων/σημείων όπου παγιδεύονται τα βακτήρια

- Στέγνωμα των κοιλωμάτων

- Αποφυγή των γεισωμάτων και των οριζόντιων επιφανειών

- Χρήση ανοικτής σχεδίασης, συγκολλημένα πλαίσια και μετακινήσιμοι ιμάντες για εύκολη πρόσβαση και καθαρισμό

- Υγιεινομική σχεδίαση των ηλεκτρικών καλωδίων, του καναλιού διέλευσής τους και των συστημάτων αεροσυμπίεσης.

2.10 Υγιεινή και ασφάλεια

Η υγιεινή και η ασφάλεια χρειάζονται ιδιαίτερη προσοχή κατά τη σχεδίαση ενός συστήματος ελέγχου βάρους. Τα συστήματα ελέγχου βάρους θα πρέπει να πιστοποιούνται ότι συμφωνούν με εθνικούς κανονισμούς και πρότυπα που ισχύουν κατά τη στιγμή της πώλησης. Για παράδειγμα, η σήμανση CE στην Ευρώπη όσον αφορά σε πρότυπα ασφαλείας που εφαρμόζονται στο μηχανολογικό εξοπλισμό ελαχιστοποιούν τον κίνδυνο τραυματισμού των εργαζομένων.

Ο δυναμικός ελεγκτής βάρους θα πρέπει να ικανοποιεί τις προδιαγραφές ασφαλείας που εφαρμόζονται στο εργοστάσιό σας. Τα κρίσιμα σημεία (pinch points) θα πρέπει να μειωθούν. Ένα σταμάτημα έκτακτης ανάγκης μπορεί να είναι καθοριστικής σημασίας. Ορισμένοι ελεγκτές βάρους είναι εξοπλισμένοι με συσκευές έκτακτου σταματήματος είτε ως βασικό χαρακτηριστικό, είτε ως δυνατότητα επιλογής (ανάλογα με τους εθνικούς κανονισμούς). Βασικοί κανονισμοί ασφαλείας υπαγορεύουν την ύπαρξη προειδοποιητικών πινακίδων στο μηχάνημα για πιθανές επικίνδυνες ενέργειες και χαρακτηριστικά.

2.11 Ασφάλεια σε περίπτωση βλάβης

Θα πρέπει να ληφθούν υπόψη οι πιθανές συνέπειες μιας αποτυχίας του συστήματος να λειτουργήσει σωστά, π.χ. όταν μία συσκευή απόρριψης δεν ανιχνεύει ελλιποβαρή ή υπέρβαρα προϊόντα ή όταν γίνεται κάποια βλάβη στον ίδιο τον ελεγκτή βάρους. Η ενσωμάτωση σχεδιαστικών δυνατοτήτων ασφαλείας σε περίπτωση βλάβης στο σύστημα του δυναμικού ελεγκτή βάρους θεωρείται καλή πρακτική για το περιορισμό των κινδύνων που σχετίζονται με την δυσλειτουργία του συστήματος. Συστήματα επιβεβαίωσης της απόρριψης δύναται επίσης να χρησιμοποιηθούν για να διασφαλιστεί ότι έχουν απορριφθεί ελλιποβαρή ή υπέρβαρα προϊόντα.

Κεφάλαιο 3

Βασικές αρχές δυναμικού ελέγχου βάρους

και στατιστικός έλεγχος διεργασιών (SPC)

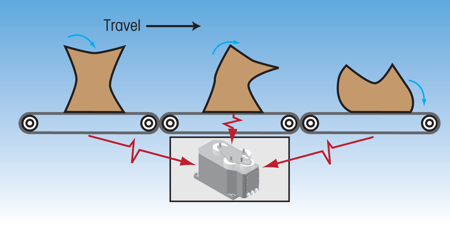

Σύμφωνα με τα διεθνή πρότυπα, ο μέσος όρος του βάρους των συσκευασιών μιας παρτίδας (lot ή batch) πρέπει να είναι ίσος ή μεγαλύτερος από το βάρος που είναι τυπωμένο στην ετικέτα, ενώ καμία ατομική συσκευασία δεν πρέπει να ζυγίζει σημαντικά λιγότερο ή περισσότερο από το τυπωμένο βάρος. Για την κάλυψη των απαιτήσεων της νομοθεσίας, τόσο ο χειριστής όσο και ο επιβλέπων του δυναμικού ελεγκτή βάρους πρέπει να κατανοήσουν τις αρχές του δυναμικού ελέγχου βάρους και του Στατιστικού Ελέγχου Διεργασιών (SPC). Η γνώση αυτή θα επιτρέψει τη μείωση των προβλημάτων που σχετίζονται με τα ελλιποβαρή ή υπέρβαρα προϊόντα.

3.1 Στατιστική ανάλυση των δεδομένων

Τα προϊόντα που κινούνται στην γραμμή παραγωγής εκτίθενται σε πολλά τυχαία γεγονότα όπως ρεύματα αέρα, αύξηση τάσης, υγρασία, εναλλασσόμενη πυκνότητα προϊόντος και διάφορες επιδράσεις από τον μηχανολογικό εξοπλισμό πλήρωσης.

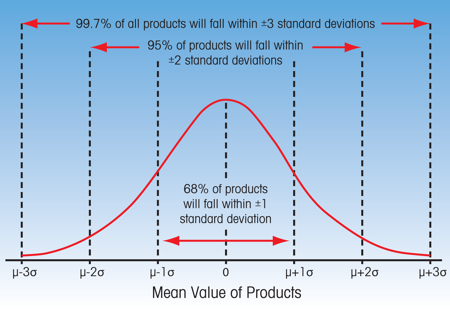

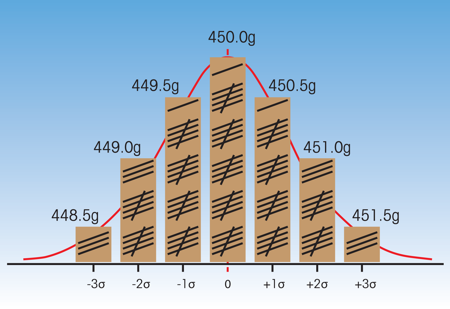

Λόγω αυτών των τυχαίων γεγονότων, η διαδικασία πλήρωσης δεν μπορεί να είναι πάντα απόλυτα ακριβής. Το βάρος θα διαφέρει κάθε φορά από συσκευασία σε συσκευασία και καθώς οι παράγοντες που επηρεάζουν την πλήρωση είναι σπάνια, τα βάρη θα ακολουθούν τους νόμους της κανονικής κατανομής (δείτε Εικόνα 3.1).

Εικόνα 3.1: Κανονική Κατανομή

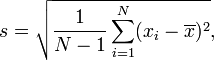

Για προϊόντα που ακολουθούν την κανονική κατανομή, το 68% των τιμών έχει μία τυπική απόκλιση ±1 από τη μέση τιμή (μ) του συνολικού αριθμού τεμαχίων της παραγωγής, το 95% των τιμών έχει τυπική απόκλιση ±2, ενώ στο 99,7% παρατηρείται μία τυπική απόκλιση ±3. Αυτός ο κανόνας, γνωστός ως «68-95-99.7», υποστηρίζει ότι, σε κανονική κατανομή, σχεδόν όλες οι τιμές έχουν τυπική απόκλιση ±3 από τη μέση τιμή.

Για την κατανόηση της σταθερής κατανομής, θα πρέπει κανείς να γνωρίζει δύο όρους της στατιστικής: τη Μέση Τιμή, που συμβολίζεται με μ και την Τυπική Απόκλιση, που συμβολίζεται με σ.

Σημείωση: η μέση τιμή συμβολίζεται επίσης με x (x-bar) και περιγράφει τη μέση τιμή ενός συνόλου τιμών, κυρίως αντιδιαστέλλοντας τη μέση τιμή ενός δείγματος (x) προς την μέση τιμή μιας ομάδας προϊόντων (μ).

Μέση τιμή

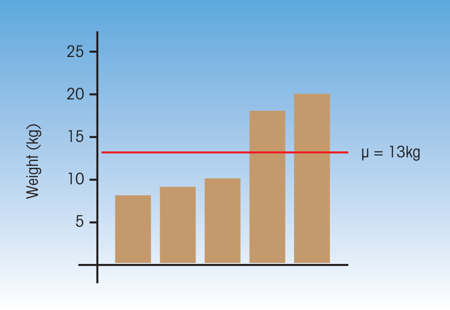

Η Μέση τιμή ή αριθμητικός μέσος ισούται με το άθροισμα όλων των παρατηρήσεων προς το πλήθος των παρατηρήσεων. Για παράδειγμα, ας υποθέσουμε 5 κιβώτια με τα εξής βάρη: 8, 9, 10, 18, 20 όπως αυτά εμφανίζονται στην Εικόνα 3.2.

Εικόνα: 3.2: Μέσο βάρος 5 κιβωτίων

Το μέσο βάρος είναι (8+9+10+18+20)/5=13kg

Για την αποφυγή ελλιποβαρών προϊόντων, το βάρος-στόχος για την διαδικασία συνήθως ορίζεται λίγο πιο πάνω από το βάρος που τυπώνεται στην ετικέτα. Αν το μέσο βάρος ισούται ή είναι λίγο πιο πάνω από το βάρος-στόχο, υπάρχει σημαντική πιθανότητα η εταιρεία να παράγει ένα νομικώς συμμορφούμενο προϊόν, χωρίς αυτό να είναι 100% σίγουρο. Θα πρέπει επίσης να ληφθεί υπόψη και η διακύμανση των βαρών.

Ας υποθέσουμε στην Εικ. 3.2 ότι το βάρος που είναι τυπωμένο στο κιβώτιο ισούται με 10kgr, το βάρος-στόχος με 11kgr, ενώ το μέσο βάρος παραμένει 13kgr. Παρατηρούμε λοιπόν ότι η παραγωγή βρίσκεται πάνω από τον στόχο και το βάρος που ορίζεται από τις νομικές προδιαγραφές. Παρατηρώντας ωστόσο τα ατομικά βάρη μπορεί κανείς να διαπιστώσει ότι τα δύο κιβώτια είναι ελλιποβαρή, το ένα είναι ακριβές, και τα άλλα δύο υπέρβαρα.

Στο συγκεκριμένο παράδειγμα, η μέση τιμή, αν και γίνεται αποδεκτή σύμφωνα με τα προκαθορισμένα κριτήρια, δεν ενημερώνει με ακρίβεια το χειριστή σχετικά με θέματα που αφορούν την υγιεινή και την συμμόρφωση. Απαιτείται λοιπόν και μία δεύτερη τιμή που να δηλώνει πόσο αποκλίνει το βάρος κάθε κιβωτίου από τη μέση τιμή, ή με άλλα λόγια ποια είναι η διασπορά των τιμών.

Τυπική Απόκλιση

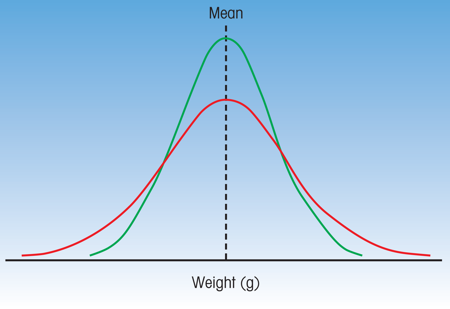

Η τυπική απόκλιση ενός πληθυσμού περιγράφει την διασπορά ή διακύμανση των αποτελεσμάτων ζύγισης από τη μέση τιμή μιας κανονικά κατανεμημένης ομάδας προϊόντων. Στην Εικόνα 3.3, οι δύο καμπύλες έχουν την ίδια μέση τιμή, αλλά διαφορετική τυπική απόκλιση. Συγκεκριμένα, η κόκκινη καμπύλη έχει μεγαλύτερη τυπική απόκλιση από την πράσινη.

Εικόνα 3.3: Δύο διαφορετικές κανονικές κατανομές

Δείτε τις κάθετες γραμμές μ-1σ και μ+1σ στην Εικόνα 3.1. Οι γραμμές αυτές αναπαριστούν τα όρια ανάμεσα στα οποία το 68% των δεδομένων του βάρους θα έχουν τυπική απόκλιση ±1 από τη μέση τιμή. Οι γραμμές αυτές θα κινούνται όσο θα αλλάζει η τυπική απόκλιση, όμως τα ποσοστά μεταξύ τους θα παραμένουν σταθερά.

Στο παράδειγμα της Εικόνας 3.2, η τυπική απόκλιση είναι 5.6kgr και η μέση τιμή 13kgr. Χρησιμοποιώντας τα δεδομένα της Εικόνας 3.1, γνωρίζουμε ότι το βάρος του 68% του συνόλου των σακών θα κυμαίνεται μεταξύ 7.4kgr και 18,6kgr. Ωστόσο το αποτέλεσμα αυτό δεν περιέχει σημαντική πληροφορία καθώς αφορά μόνο στο 68% των σακών.

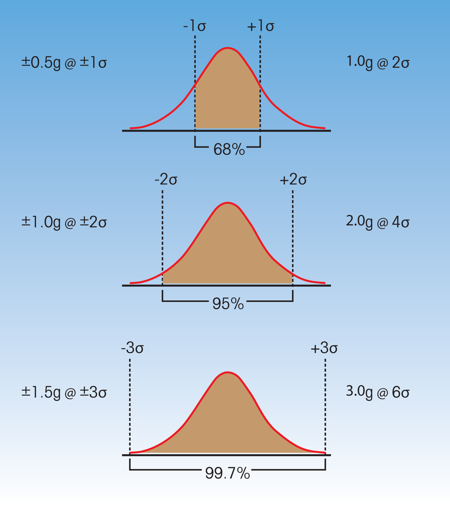

Για να βρείτε την τυπική απόκλιση στο προηγούμενο παράδειγμα, χρησιμοποιήστε τον τύπο και ακολουθήστε τα βήματα που περιγράφονται παρακάτω.

Όπου (x1, x2, ... xN) είναι οι τιμές και x η μέση τιμή του δείγματος. Το S είναι η τυπική απόκλιση του δείγματος και συμπίπτει με την διασπορά σ του δείγματος.

Για κάθε τιμή x, αφαιρείτε τη συνολική μέση τιμή (x) από την τιμή x, υψώνετε το αποτέλεσμα στο τετράγωνο και προσθέτετε όλες αυτές τις τιμές. Στην συνέχεια, διαιρείτε το αποτέλεσμα αυτό με (N-1) όπου N είναι το σύνολο των τιμών του βάρους του δείγματος. Η τετραγωνική ρίζα του αποτελέσματος αποτελεί την τυπική απόκλιση του δείγματος του πληθυσμού.

Βήμα 1: Η μέση τιμή του βάρους είναι (8+9+10+18+20)/5=13kg

Βήμα 2: Βρείτε την απόκλιση για κάθε τιμή

8-13=-5

9-13=-4

10-13=-3

18-13=+5

20-13=+7

Βήμα 3: Υψώστε στο τετράγωνο την απόκλιση κάθε τιμής ξεχωριστά για να απλοποιήσετε τις μεγάλες αποκλίσεις και να μετατρέψετε τις αρνητικές τιμές σε θετικές

(-5)2=25

(-4)2=16

(-3)2=9

(+5)2=25

(+7)2=49

Βήμα 4: Προσθέστε όλες τις τετραγωνισμένες αποκλίσεις και διαιρέστε το αποτέλεσμα με το συνολικό δείγμα μειωμένο κατά 1 (διασπορά του δείγματος των δεδομένων)

(25+16+9+25+49)/(5-1)=31

Βήμα 5: Βρείτε τη θετική τετραγωνική ρίζα του πηλίκου

? 31 = 5.567

Άρα η τυπική απόκλιση ισούται με 5.6

Σημείωση: Το Microsoft Excel® προσφέρει τη συνάρτηση “STDEV” με την οποία μπορείτε να υπολογίσετε γρήγορα την τυπική απόκλιση επιλεγμένων τιμών.

Στο παράδειγμά μας, ποιο είναι το εύρος των τυπικών αποκλίσεων ±2 ή του 95% της παραγωγής; Εφόσον η τυπική απόκλιση στο διάστημα σ1 ισούται με 5,6kgr, στο διάστημα 2σ θα είναι ίση με 11.2kgr. Το εύρος των τιμών του βάρους όταν η μέση τιμή ισούται με 13kgr θα κυμαίνεται από 1.8kgr μέχρι 24.1kgr. Στην Εικόνα 3.3 η κόκκινη καμπύλη αναπαριστά αυτή την σειρά των αποτελεσμάτων.

Τι θα συμβεί αν η μηχανή πλήρωσης αντικατασταθεί με κάποια νεότερη έκδοση που επιτρέπει πιο ομαλή προσαρμογή δίνοντας τα ακόλουθα βάρη: 13, 12, 14, 12, 14kgr; Η νέα μέση τιμή αυτού του δείγματος παραμένει 13kgr, αλλά τώρα η τυπική απόκλιση μειώνεται σε 1kgr. Το εύρος των τυπικών αποκλίσεων σε διάστημα 2 ή αλλιώς το 95% των τιμών μέσα στο διάστημα της εν λόγω τυπικής απόκλισης είναι τώρα από 11kgr μέχρι 15kgr. H βελτίωση αυτή φαίνεται στην πράσινη καμπύλη στην Εικόνα 3.3.

Στην παραγωγή, η τυπική απόκλιση του βάρους του προϊόντος καθορίζεται σημαντικά από τα χαρακτηριστικά του συστήματος πλήρωσης.

Βασικός στόχος του συστήματος ελέγχου βάρους και του στατιστικού ελέγχου διεργασιών της παραγωγής είναι ο υπολογισμός της μέσης τιμής και της τυπικής απόκλισης έτσι ώστε η διαδικασία πλήρωσης να μπορεί να ελεγχθεί αυξάνοντας τη μέση τιμή τόσο που το απαιτούμενο ποσοστό της γκαουσιανής καμπύλης (το σχήμα της οποίας καθορίζεται από την τυπική απόκλιση) να είναι πάνω από το όριο που επιβάλλεται από το νόμο.

Ορισμός: Η τυπική απόκλιση είναι το μέτρο της απόκλισης μιας τυπικής μέτρησης από τη μέση τιμή ενός κανονικά κατανεμημένου πληθυσμού ή δείγματος.

3.2 Ορίζοντας την ακρίβεια

Οι δύο πιο σημαντικοί παράγοντες στη μέτρηση του συνολικού βαθμού ακρίβειας ενός ελεγκτή βάρους είναι η γραμμικότητα και η επαναληπτικότητα. Επίσης θα πρέπει να γνωρίζετε ότι ο όρος ακρίβεια ερμηνεύεται διαφορετικά στην στατική και τη δυναμική ζύγιση.

Ανάλογα με τον προμηθευτή, όλες οι υποθέσεις της Εικόνας 3.4 θα μπορούσαν να είναι σωστές. Κάθε μία από τις έξι υποθέσεις αναφέρονται σε ελεγκτή βάρους με ακρίβεια 0.5gr σε διάστημα 1σ. Κατά την αξιολόγηση προσφορών για δυναμικούς ελεγκτές βάρους, είναι σημαντικό να ζητήσετε από το προμηθευτή σας να ορίσει σαφώς την ακρίβεια.

Εικόνα 3.4: Υποθέσεις ακριβείας για ελεγκτή βάρους όταν η τυπική απόκλιση είναι 0,5 γρ

Στατική Ακρίβεια

Ακρίβεια είναι απλά η ικανότητα του ζυγού να μετρά σωστά μια δεδομένη τιμή βάρους. Για παράδειγμα, τοποθετήστε βάρος 100gr στο ζυγό και ελέγξτε αν αυτός ζυγίζει ακριβώς 100gr. Η διαφορά ανάμεσα στο πραγματικό βάρος και το απεικονιζόμενο στην ένδειξη αναφέρεται ως λάθος. Όσο μικρότερο το λάθος τόσο μεγαλύτερη είναι η ακρίβεια του συστήματος.

Γραμμικότητα

Η γραμμικότητα σχετίζεται άμεσα με την ακρίβεια και δείχνει πόσο καλά μπορεί ο ζυγός να αντιστοιχήσει γραμμικά το βάρος του φορτίου που τοποθετείται πάνω του με την τιμή που φαίνεται στην ένδειξη. Ένα παράδειγμα θα μπορούσε να είναι η χρησιμοποίηση μιας σειράς από δοκιμαστικά βάρη για τη μέτρηση της ακρίβειας του ελεγκτή βάρους από 1gr μέχρι 100gr με διαδοχικές αυξήσεις του 1gr. Όσο λιγότερα τα λάθη τόσο καλύτερη η γραμμικότητα του συστήματος. Το τυπικό σφάλμα περιγράφει τον αριθμητικό μέσο της διαφοράς ανάμεσα στο πραγματικό βάρος της συσκευασίας και στο βάρος που εμφανίζεται στην ένδειξη. Σε έναν ελεγκτή υψηλής ποιότητας το αποτέλεσμα της ζύγισης από το 0 μέχρι το μέγιστο βάρος προβάλλεται ως ευθεία γραμμή.

Επαναληπτικότητα

Επαναληπτικότητα είναι η δυνατότητα του ελεγκτή βάρους να ζυγίζει με σταθερή ακρίβεια μέσα στο χρόνο. Χρησιμοποιώντας το ίδιο βάρος των 100gr, αν το βάλετε και το βγάλετε από το ελεγκτή 100 φορές, πόσες φορές θα πάρετε την τιμή των 100gr αντί για κάποια άλλη τιμή; Σε έναν ελεγκτή υψηλής ποιότητας, επαναλαμβανόμενη ζύγιση του ίδιου βάρους και κάτω από τις ίδιες συνθήκες δίνει πάντα το ίδιο αποτέλεσμα.

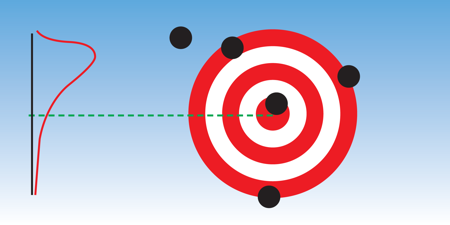

Ο συνδυασμός ακρίβειας και επαναληπτικότητας μοιάζει πολύ με την σκοποβολή: όσο πιο κοντά είστε στο κέντρο τόσο πιο ακριβή είναι τα αποτελέσματα. Κάθε βολή στα ακόλουθα διαγράμματα αναπαριστά και μία ζύγιση συγκεκριμένου τεμαχίου. Το σενάριο δοκιμής που ακολουθεί χρησιμοποιεί τέσσερις ελεγκτές βάρους στον καθένα από τους οποίους κάθε τεμάχιο ζυγίζεται πέντε φορές. Το κέντρο του στόχου συμβολίζει το στατικό βάρος του τεμαχίου σε ένα βαθμονομημένο στατικό ζυγό.

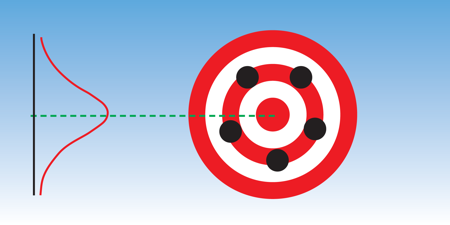

Εικόνα 3.5 Διασπορά αποτελεσμάτων – Υψηλή τυπική απόκλιση, υψηλό τυπικό σφάλμα

Στην εικόνα 3.5 τα αποτελέσματα του ελεγκτή βάρους είναι σε μεγάλο βαθμό ανακριβή και μη επαναλήψιμα. Τα αποτελέσματα δεν βρίσκονται συγκεντρωμένα ή κοντά στο κέντρο του στόχου. Γενικά, όταν συμβαίνει κάτι τέτοιο, αυτό σημαίνει ότι έχει αποτύχει μέρος της διαδικασίας και απαιτείται άμεση επέμβαση.

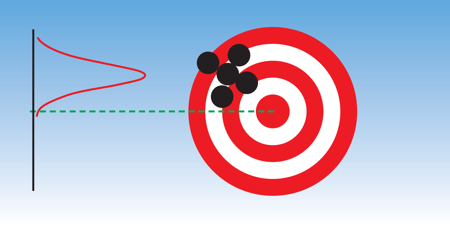

Εικόνα 3.6: Ακριβή αλλά όχι επαναλήψιμα αποτελέσματα – Υψηλή τυπική απόκλιση, χαμηλό τυπικό σφάλμα

Στην εικόνα 3.6 τα αποτελέσματα του ελεγκτή βάρους είναι ακριβή αλλά όχι επαναλήψιμα. Τα αποτελέσματα συγκεντρώνονται γύρω από τον στόχο και η καμπύλη εκτέλεσης του ελεγκτή θα χαρακτηρίζεται από πολύ χαμηλό τυπικό σφάλμα και υψηλή τυπική απόκλιση. Ενώ μπορούμε να χτυπήσουμε στη μέση του στόχου, δεν μπορούμε να συγχρονίσουμε την σκόπευσή μας αρκετά καλά ώστε να χτυπήσουμε το κέντρο. Όταν έχουμε τέτοια αποτελέσματα, μικρές προσαρμογές στον ελεγκτή βάρους μπορεί να οδηγήσουν σε πιο κοντινή συγκέντρωση ή ακρίβεια γύρω από το κέντρο του στόχου.

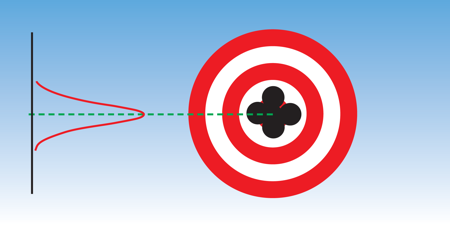

Εικόνα 3.7: Επαναλήψιμα αλλά όχι ακριβή αποτελέσματα – Χαμηλή Τυπική Απόκλιση, Υψηλό Τυπικό Σφάλμα

Στην εικόνα 3.7 τα αποτελέσματα του ελεγκτή βάρους είναι επαναλήψιμα αλλά όχι ακριβή. Τα αποτελέσματα είναι συγκεντρωμένα μεταξύ τους αλλά όχι στο κέντρο του στόχου. Αυτό θα έχει ως αποτέλεσμα μία πολύ χαμηλή και επιθυμητή τυπική απόκλιση αλλά με πολύ υψηλό τυπικό σφάλμα. Αν και αυτού του είδους η εκτέλεση δεν είναι επιθυμητή ωστόσο μπορεί εύκολα να διορθωθεί χρησιμοποιώντας τον δυναμικό συντελεστή διόρθωσης του ελεγκτή βάρους.

Εικόνα 3.8: Ακριβή και επαναλήψιμα αποτελέσματα – Χαμηλή τυπική απόκλιση, χαμηλό τυπικό σφάλμα

Στην εικόνα 3.8 τα αποτελέσματα είναι ακριβή και επαναλήψιμα. Όλα τα αποτελέσματα είναι συγκεντρωμένα γύρω από το κέντρο του στόχου και τα αποτελέσματα παρουσιάζουν χαμηλή τυπική απόκλιση, καθώς και χαμηλό τυπικό σφάλμα.

3.3 H Ακρίβεια του ελεγκτή βάρους

Ακρίβεια ενός ελεγκτή βάρους ορίζεται ως το σύνολο της τυπικής απόκλισης και του τυπικού σφάλματος των αποτελεσμάτων ζύγισης ενός τεμαχίου που περνά από τον ελεγκτή βάρους αρκετές φορές. Όταν οι προμηθευτές ελεγκτών βάρους μιλούν για ακρίβεια, συνήθως αναφέρονται στην επαναληπτικότητα, όχι στην γραμμικότητα. Πώς καθορίζεται όμως η πραγματική ακρίβεια ενός ελεγκτή βάρους;

Οι δυναμικοί ελεγκτές βάρους δεν μπορούν τυπικά να ζυγίζουν με την ίδια ακρίβεια όπως ένας στατικός ζυγός. Για τον καθορισμό της ακρίβειας ενός ελεγκτή βάρους πρέπει πρώτα να υπολογιστεί η τυπική απόκλιση. Ο όρος «ακρίβεια» στην πραγματικότητα μετρά την «αναποφασιστικότητα» του ελεγκτή βάρους.

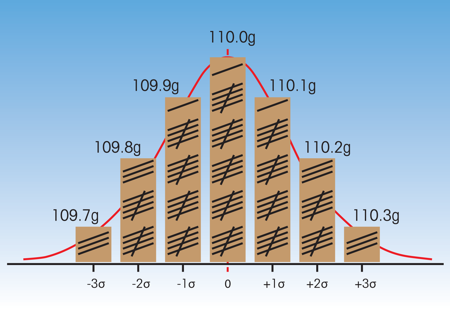

Στο παράδειγμα που ακολουθεί, ένα προϊόν 100gr ζυγίζεται 100 φορές σε έναν ελεγκτή βάρους. Η δοκιμή γίνεται εν κινήσει καθώς το προϊόν περνάει από τον ταινιόδρομο εισόδου στον ταινιοζυγό και από εκεί στον ταινιόδρομο εξόδου. Η δοκιμή 100 επαναλήψεων αποφέρει μια σειρά από διαφορετικές αναγνώσεις του βάρους που ποικίλουν από 109.7 στα 110.3 όπως φαίνεται στο Εικόνα 3.9. Είναι σημαντικό να σημειώσουμε ότι στο συγκεκριμένο παράδειγμα το πραγματικό βάρος 110gr του εν λόγω προϊόντος μετρήθηκε από ξεχωριστό βαθμονομημένο στατικό ζυγό.

Εικόνα 3.9: Το 99,7% των αποτελεσμάτων ανάμεσα στο 109.7 και 110.3gr

Είναι επίσης σημαντικά δύο επιπλέον στοιχεία που αποκαλύπτει η συγκεκριμένη δοκιμή:

- Το εύρος των τιμών που μπορεί να εμφανίσει ένα τεμάχιο με πραγματικό βάρος 110gr είναι μεταξύ των 109.7 και 110.3gr

- Τεμάχιο που σύμφωνα με τα δεδομένα του δυναμικού ελεγκτή βάρους εμφανίζεται να έχει βάρος 110gr μπορεί στην πραγματικότητα να ζυγίζει από 109.7 μέχρι 110.3gr.

Αυτό είναι γνωστό ως «ζώνη αναποφασιστικότητας» και είναι πολύ σημαντικό να γνωρίζει κανείς τους περιορισμούς / προδιαγραφές της συσκευής. Θα γίνει διεξοδική περιγραφή των διαφόρων περιορισμών των ζωνών στο Κεφάλαιο 11.

Ο όρος ‘ακρίβεια’ στην πραγματικότητα μετράει

την αναποφασιστικότητα του δυναμικού ελεγκτή βάρους.

Σε αντίθεση με έναν στατικό ζυγό, στο αποτέλεσμα ενός δυναμικού ελεγκτή βάρους επενεργούν διάφορές δυναμικές μεταβλητές, που μπορεί να σχετίζονται με το περιβάλλον, τη συσκευασία ή την εφαρμογή. Λόγω αυτών των δυναμικών μεταβλητών, η ακρίβεια του δυναμικού ελεγκτή βάρους δεν μπορεί να είναι ίδια με την αυτή που επιτυγχάνεται από ζυγαριές υψηλής ακρίβειας. Σκεφτείτε το περιβάλλον γύρω από έναν δυναμικό ελεγκτή βάρους: συσκευασίες κινούνται συνεχώς στο ταινιόδρομο ζύγισης με ταχύτητα 100 τμχ/λεπτό.

Για παράδειγμα, σκεφτείτε την διαδικασία με την οποία ένα άτομο ζυγίζεται στην ζυγαριά μπάνιου του σπιτιού του. Το άτομο βαδίζει πάνω στη ζυγαριά και περιμένει μέχρι τη σταθεροποίηση της ένδειξης. Αν το άτομο έτρεχε στο δωμάτιο και άγγιζε τη ζυγαριά ενώ βρισκόταν σε κίνηση, θα περιμέναμε οι αναγνώσεις του βάρους να ήταν διαφορετικές. Η δυναμοκυψέλη του δυναμικού ελεγκτή βάρους έχουν πολύ μικρό χρόνο σταθεροποίησης, αλλά καθώς το ζυγιζόμενο προϊόν δεν σταματά ποτέ να κινείται, η δυναμοκυψέλη δεν σταθεροποιείται πλήρως έτσι ώστε να μπορεί να αποτυπωθεί ένα μόνο στατικό βάρος.

«Η Ακρίβεια έχει κάποιο τίμημα»

Η απόκτηση ενός δυναμικού ελεγκτή βάρους με μεγάλη ακρίβεια ίσως απαιτεί συμβιβασμό στην αντοχή ή την ευελιξία του μηχανήματος να προσαρμόζεται σε διαφορετικές εφαρμογές. Η απόκτηση ενός συστήματος υψηλότερης ακρίβειας μπορεί να κοστίζει περισσότερο αρχικά, ωστόσο μακροπρόθεσμα θα σας βοηθήσει να εξοικονομήσετε χρήματα μειώνοντας τα ελαττωματικά προϊόντα και τη φύρα. Συνεπώς ένας δυναμικός ελεγκτής βάρους με χαμηλότερη ακρίβεια μακροπρόθεσμα ίσως έχει μεγαλύτερο κόστος.

3.3.1 Δοκιμή της ακρίβειας του ελεγκτή βάρους

Ο ευκολότερος τρόπος για τη μέτρηση της ακρίβειας ενός ελεγκτή βάρους είναι η εκτέλεση μιας δοκιμής ακριβείας πολλών επαναλήψεων. Απλά επιλέγετε μια συσκευασία από την γραμμή παραγωγής και τη ζυγίζετε σε στατικό ζυγό. Ο ζυγός θα πρέπει να έχει βαθμονομηθεί και ελεγχθεί πρόσφατα και θα πρέπει να έχει υποδιαίρεση (resolution) πέντε φορές υψηλότερη από τον δυναμικό ελεγκτή βάρους. Καταγράψτε το στατικό βάρος που εμφανίζεται στην ένδειξη.

Εικόνα 3.10: 100 δοκιμές με 68 αποτελέσματα μεταξύ 449.5gr και 450.5gr για Ακρίβεια από = ± 0.5gr @ ±1σ ή 3.0gr @ 6σ

Στην συνέχεια, δοκιμάστε την ίδια συσκευασία στον δυναμικό ελεγκτή βάρους στην συγκεκριμένη ταχύτητα παραγωγής. Αν και στο παράδειγμά μας χρησιμοποιήσαμε 100 αποτελέσματα ζύγισης, σε πολλά συστήματα ο υπολογισμός μπορεί να πραγματοποιηθεί με μόνο 30 αποτελέσματα. Κατά τη διάρκεια της συντήρησης αρκούν 30 μετρήσεις, ενώ 60 χρησιμοποιούνται τυπικά κατά την εκτίμηση της συμμόρφωσης με τη νομοθεσία. Σε κάθε ζύγιση που πραγματοποιείται τα αποτελέσματα πρέπει να καταγράφονται. Ιδανικά, η κατανομή των βαρών είναι κανονική. Χρησιμοποιώντας τα δεδομένα αυτά υπολογίστε το τυπικό σφάλμα και την τυπική απόκλιση. Η ακρίβεια του δυναμικού ελεγκτή βάρους μπορεί να οριστεί σε διαστήματα ±1, ±2 ή ±3 των τυπικών αποκλίσεων από τη μέση τιμή. Το τυπικό λάθος ισούται με την απόλυτη τιμή της διαφοράς ανάμεσα στο πραγματικό βάρος ενός τεμαχίου και το μέσο βάρος που υπολογίζεται από τον ελεγκτή βάρους.

Στο παραπάνω παράδειγμα, από την δοκιμή των 100 περασμάτων, 68 από τα αποτελέσματα ζύγισης βρίσκονται μεταξύ των 449.5 και 450.5gr. Αυτό θα ισούταν με μία ακρίβεια της τάξεως ±0.5gr @ ±1σ ή 3gr @ 6σ.

3.4 Δυναμικός έλεγχος βάρους: αναπόσπαστο μέρος ενός συνολικού συστήματος ποιότητας

Ο δυναμικός έλεγχος βάρους αν και δεν αποτελεί πανάκεια για την ποιότητα, είναι ένα πολύ αποτελεσματικό εργαλείο, εφόσον βέβαια χρησιμοποιείται σε συνδυασμό με ένα καλά σχεδιασμένο Πρόγραμμα ελέγχου ποιότητας. Ο ελεγκτής βάρους είναι ένας «αγγελλιοφόρος» που μεταφέρει πληροφορίες για τις διαδικασίες παραγωγής. Με κατάλληλη συντήρηση και περιοδικό έλεγχο, ένα σύστημα ελέγχου βάρους μπορεί να διασφαλίσει ότι δεν φτάνουν στον πελάτη ελλιποβαρείς συσκευασίες.

Για να διασφαλίσουμε ότι ο ελεγκτής βάρους λειτουργεί κάνοντας χρήση όλων των δυνατοτήτων του, θα πρέπει να συμπεριληφθεί σε προγράμματα προληπτικής συντήρησης και καθαρισμού. Είναι σημαντικό, για την καλή κατάσταση των συστημάτων ελέγχου βάρους, να προσφέρονται προγράμματα προληπτικής συντήρησης όπως δοκιμή επιβεβαίωσης της απόδοσης (performance verification).

Ακόμη και ένας ελεγκτής βάρους σε τέλεια κατάσταση ίσως επιτρέψει συσκευασίες που δεν έχουν το επιθυμητό βάρος να συνεχίσουν στην γραμμή παραγωγής όταν τα όρια των ζωνών δεν έχουν ρυθμιστεί σωστά. Το προσωπικό ποιότητας και όσοι έχουν την ευθύνη για την λειτουργική χρήση του ελεγκτή βάρους θα πρέπει να είναι σε θέση να υπολογίζουν αποδεκτά βάρη και όρια ζωνών για κάθε προϊόν και γραμμή παραγωγής.

«Μην πυροβολείτε τον αγγελιαφόρο»

3.4.1 Ανατροφοδότηση, έλεγχος και παρακολούθηση

Ο ελεγκτής βάρους εξελίσσεται περιοδικά σε ένα μηχανισμό εισόδου (input) και ανατροφοδότησης (feedback) πληροφοριών για τη συνολική διαδικασία στατιστικού ελέγχου (SPC). Οι ελεγκτές βάρους μετρούν και κάνουν στατιστικούς υπολογισμούς, ενώ παράλληλα στέλνουν αυτόματα πληροφορίες σε άλλα συστήματα στην γραμμή παραγωγής βάσει του βάρους του προϊόντος.

Οι ελεγκτές βάρους μπορούν να συνεργάζονται με άλλα συστήματα ελέγχου όπως συστήματα ελέγχου συσκευασίας, πωμάτων και ανίχνευσης μετάλλων. Ως εργαλείο ελέγχου, ο ελεγκτής βάρους προσφέρει έναν εύκολο τρόπο για την τεκμηρίωση διαδικασιών βάσει του προτύπου ISO.

Όπως έχει ήδη περιγραφεί, οι ελεγκτές βάρους μπορούν να παρουσιάζουν πληροφορίες πάνω στην οθόνη, να εκτυπώνουν αναφορές ή να αποστέλλουν στοιχεία σε ένα πληροφοριακό σύστημα συλλογής δεδομένων. Οι έλεγχοι μπορούν να ενσωματώνουν ένα PLC ή να παρέχουν μία διεπαφή ανάμεσα στον ελεγκτή βάρους και στο σύστημα SCADA της επιχείρησης.

3.5 Ελάχιστη επιτρεπόμενη Ακρίβεια

Για να διασφαλιστεί ότι ο ελεγκτής βάρους θα είναι όσο το δυνατό περισσότερο αποδοτικός και χρήσιμος, πρέπει να ικανοποιείται ένας ελάχιστος βαθμός ακριβείας. Η βέλτιστη ακρίβεια που δύναται να επιτευχθεί από τον ελεγκτή βάρους μπορεί να μην είναι η κατάλληλη για την εφαρμογή σας. Πρέπει να ληφθούν υπόψη οι προδιαγραφές χειρισμού του προϊόντος και το περιβάλλον μέσα στο οποίο πρόκειται να λειτουργήσει. Για παράδειγμα ένας ελεγκτής βάρους σχεδιασμένος για χρήση σε εργαστηριακό περιβάλλον ίσως να μην μπορεί να λειτουργήσει σωστά σε ένα απαιτητικό βιομηχανικό περιβάλλον ή σε μια μονάδα μεταποίησης τροφίμων. Για αυτό τον λόγο την στιγμή της επένδυσης, είναι απαραίτητο να λαμβάνονται υπόψη το περιβάλλον, η εφαρμογή συσκευασίας, καθώς και η ακρίβεια.

Υπάρχουν δύο γενικές κατηγορίες εφαρμογών για τους ελεγκτές βάρους: η καταμέτρηση (counting) και η πλήρωση (filling). Η πλήρωση αναφέρεται στα προϊόντα που συσκευάζονται, ενώ η καταμέτρηση αναφέρεται στα βάρη των τεμαχίων ή στην αναζήτηση βάρους συγκεκριμένου τεμαχίου μέσα στη συσκευασία.

3.5.1 Πλήρωση

Στις εφαρμογές πλήρωσης, όσο μεγαλύτερη είναι η ακρίβεια, τόσο λιγότερο προϊόν (Α’ ύλη) θα «πάει χαμένο». Αυτό ισχύει τόσο για τη μηχανή πλήρωσης όσο και για τον ελεγκτή βάρους. Στις λειτουργίες πλήρωσης ο στόχος είναι η επίτευξη της όσο το δυνατό υψηλότερης ακρίβειας για το περιβάλλον και το είδος της εφαρμογής. Σημαντική επίσης είναι η μεταβλητότητα του καθαρού απόβαρου. Ωστόσο, το γεμιστικό σύστημα και όχι ο ελεγκτής βάρους, ελέγχει την ακρίβεια πλήρωσης των συσκευασιών..

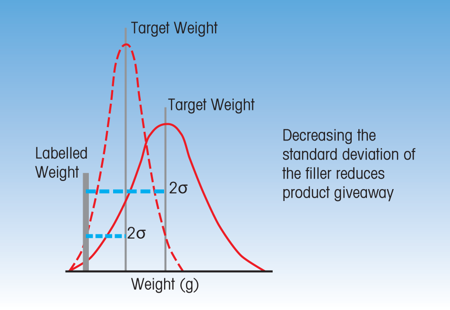

Ο πιο αποτελεσματικός τρόπος για τη μείωση του προϊόντος που «χαρίζεται» στους πελάτες από την υπερπλήρωση και του ποσοστού των απορριπτέων είναι η μείωση της τυπικής απόκλισης της γεμιστικής μηχανής. Μικρότερη διακύμανση στην πλήρωση επιτρέπει το βάρος-στόχος να τίθεται πολύ κοντά στο βάρος που φαίνεται στην ετικέτα (βλ. Εικόνα 3.11).

Εικόνα 3.11: Ακρίβεια γεμιστικής μηχανής

Η μείωση της τυπικής απόκλισης της γεμιστικής μηχανής συνεπάγεται μείωση της ποσότητας του προϊόντος που «χαρίζεται» στους πελάτες.

3.11: Ακρίβεια γεμιστικού

Μειώνοντας την τυπική απόκλιση της γεμιστικής μηχανής μειώνεται και η ποσότητα του προϊόντος που χαρίζεται στους πελάτες λόγω της υπερπλήρωσης. Η μείωση της τυπικής απόκλισης μπορεί να επιτευχθεί ακολουθώντας τις εξής οδηγίες:

- Χρησιμοποιήστε γεμιστική μηχανή που ταιριάζει στο προϊόν

- Διατηρήστε τη γεμιστική μηχανή σε καλή κατάσταση

- Κρατήστε ομοιόμορφη ροή προϊόντος στη γεμιστική μηχανή

Δείτε στο Κεφάλαιο 12 «Αυξάνοντας την Αποδοτικότητα» πώς λειτουργεί ο έλεγχος ανατροφοδότησης.

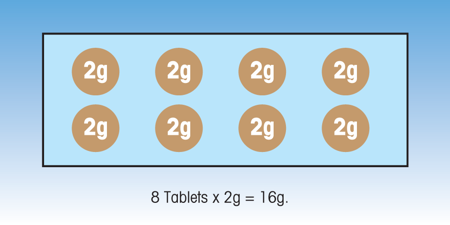

3.5.2 Καταμέτρηση

Όταν ελέγχουμε για χαμένα τεμάχια ή κάνουμε καταμέτρηση των τεμαχίων ανά συσκευασία με βάση το βάρος, πρέπει να υπολογίζουμε τη συνολική τυπική απόκλιση της συσκευασίας συμπεριλαμβανομένου του περιεχομένου της.

Το πηλίκο της συνολικής τυπικής απόκλισης (SDtotal) επί 3 (3 x SDtotal) πρέπει να είναι μικρότερο από το βάρος του μικρότερου συστατικού που μπορεί να επαληθευτεί με βάση το βάρος. Αν το 3 x SDtotal είναι μεγαλύτερο από το μικρότερο συστατικό, ο ελεγκτής βάρους δεν θα μπορεί να αποφασίσει με βάση το βάρος αν το εν λόγω συστατικό βρίσκεται στην συσκευασία. Όταν η συνολική μεταβλητότητα της συσκευασίας είναι μεγαλύτερη από τα βάρος του μικρότερου συστατικού που πρόκειται να ελεγχθεί, τότε ο ελεγκτής βάρους δεν θα δουλέψει στην εφαρμογή. Ένα σύστημα ζύγισης ακαθάριστου απόβαρου μπορεί να χρησιμοποιηθεί αν η μέγιστη διακύμανση προκαλείται από τον περιέκτη.

Αν η συνολική διακύμανση της συσκευασίας είναι μικρότερη από το βάρος του συστατικού, τότε η ακρίβεια του ελεγκτή βάρους πρέπει να είναι μεγαλύτερη από το βάρος του μικρότερου συστατικού μείον την διακύμανση του συνολικού βάρους της συσκευασίας, π.χ. ? 0.8 ? [Wcomp. – (3 ? SDtotal)], όπου το Wcomp. είναι το βάρος του μικρότερου συστατικού, το SDtotal είναι η τυπική απόκλιση της συσκευασίας και όλων των μερών της και το 0.8 συντελεστής ασφαλείας. Η ακρίβεια του ελεγκτή βάρους (Acw) μπορεί να οριστεί σε ±1, ±2 ή ±3 τυπικές αποκλίσεις με τον ίδιο τύπο:

Acw ? 0.8 ? [Wcomp. – (3 ? SDtotal)]

Σημείωση: Αν η Ακρίβεια υπολογίζεται σε τυπική απόκλιση σ1, μόνο το 68% των τεμαχίων με βάρη που ισούνται με το σημείο απόρριψης θα ταξινομείται σωστά. Η ίδια τιμή ακρίβειας σε τυπικές αποκλίσεις σ3 θα διασφαλίζουν ότι το 99.7% των ίδιων τεμαχίων ταξινομούνται σωστά (δείτε μέρος 3.1).

Παράδειγμα: Η ελάχιστη ακρίβεια που απαιτείται για να βρεθεί μέρος της συσκευασίας με βάση το βάρος:

Αρχικά βρείτε το SDtotal που είναι το σύνολο των τυπικών αποκλίσεων όλων των μερών της συσκευασίας, συμπεριλαμβανομένης και της συσκευασίας.

(3 ? SDtotal) + Acw ? Wcomp.

Acw ? Wcomp. - (3 ? SDtotal)

Acw ? 0.8 ? [Wcomp. – (3 ? SDtotal)]

8 ταμπλέτες που κάθε μια ζυγίζει 2gr πρέπει να συσκευαστούν σε ένα κουτί. Το βάρος της συσκευασίας είναι 32gr. Το συνολικό βάρος του κιβωτίου που περιλαμβάνει όλα τα συστατικά μέρη είναι 48g.

Εικόνα 3.12: Παράδειγμα 8 ταμπλετών

5 κουτιά με τα ακόλουθα βάρη σε γραμμάρια (48, 47, 48, 48, 47) έχουν τυπική απόκλιση ίση με 0.547 (SDtotal). Το γινόμενο του SDtotal x 3 θα ισούται με 1.64, που είναι μικρότερο από το βάρος του μικρότερου συστατικού μέρους (2gr). Σε περίπτωση που το αποτέλεσμα ήταν μεγαλύτερο από τα 2gr, δεν θα μπορούσε με βάση το βάρος να διασφαλιστεί ότι το συστατικό βρίσκεται πράγματι στην συσκευασία.

Acw ? 0.8 ? [2gr – (3 x 0.547)]

Σύμφωνα με το παραπάνω τύπο η ακρίβεια του ελεγκτή βάρους (Acw) πρέπει να είναι καλύτερη από τα 0.287g.

Σημείωση: Μπορεί επίσης κάποιοι ελεγκτές βάρους που εκτελούν ολοκληρωμένους ελέγχους, να εμφανίζουν το ποσό/ την ποσότητα των προϊόντων αντί για απλά το βάρος, τόσο στην οθόνη όσο και στη στατιστική τεκμηρίωση. Στο παράδειγμα της Εικόνας 3.12 η ένδειξη θα εμφανίσει “8 ταμπλέτες”.

Κεφάλαιο 4

Παράγοντες που επηρεάζουν την ακρίβεια ενός ελεγκτή βάρους

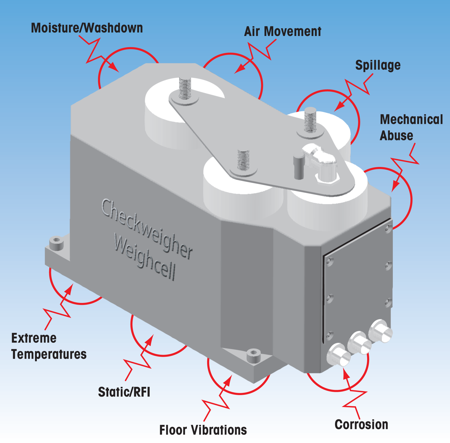

Η ακρίβεια ενός ελεγκτή βάρους επηρεάζεται από διάφορους παράγοντες σε ένα βιομηχανικό περιβάλλον. Παρόλα αυτά, υπάρχουν μέθοδοι για τον περιορισμό αυτών των προβλημάτων. Όταν επενδύετε σε έναν δυναμικό ελεγκτή βάρους (checkweigher), πρέπει να λαμβάνετε υπόψη τους παράγοντες που σχετίζονται τόσο με το περιβάλλον παραγωγής όσο και με τα χαρακτηριστικά του προϊόντος.

4.1 Το περιβάλλον παραγωγής ως παράγοντας που επηρεάζει την ακρίβεια του ελεγκτή βάρους

Το περιβάλλον στο οποίο λειτουργούν οι ελεγκτές βάρους επηρεάζει την ακρίβεια τους. Γι’ αυτό το λόγο ορισμένα συστήματα ελέγχου βάρους είναι κατάλληλα εξοπλισμένα για να λειτουργούν σε απαιτητικές συνθήκες. Η Εικόνα 4.1 απεικονίζει τους μεγαλύτερους κινδύνους που σχετίζονται με το περιβάλλον και μπορούν να επηρεάσουν αρνητικά την ακρίβεια του ελεγκτή βάρους:

- Υγρασία

- Ακραίες θερμοκρασίες

- Ρεύματα αέρα

- Δονήσεις εδάφους

- Θόρυβος (παρεμβολές ραδιοσυχνότητας, ηλεκτρομαγνητικών πεδίων, κ.ά)

- Διάβρωση

- Μηχανική καταπόνηση

- Διαρροή

Εικόνα 4.1: Παράγοντες περιβάλλοντος παραγωγής που επηρεάζουν την ακρίβεια

Ορισμένες δυναμοκυψέλες δεν είναι κατάλληλες για να δουλεύουν υπό συνθήκες υψηλής υγρασίας και διακυμάνσεων στη θερμοκρασία. Για παράδειγμα, οι δυναμοκυψέλες τεχνολογίας strain gauge, επειδή ακριβώς δεν είναι ερμητικά κλειστές, μπορεί να προσβληθούν από εξωτερικούς μολυντικούς παράγοντες, ενώ οι υπερβολικές θερμοκρασίες ή απότομες αλλαγές σε ορισμένα περιβάλλοντα παραγωγής μπορούν να επηρεάσουν την απόδοσή του.

Πιθανά θραύσματα και σκόνη ενδέχεται να μετατοπίσουν (offset) το σημείο μηδέν (zero) του ελεγκτή βάρους. Αν μαζεύεται σκόνη στη μεταφορική ταινία, τότε ο ελεγκτής βάρους θα πρέπει να μηδενίζεται συνεχώς. Σε αυτήν την περίπτωση είναι σημαντική η προστασία του χώρου της ζύγισης από ξένη ύλη και η διατήρηση της καθαριότητας του χώρου που έχει τοποθετηθεί ο ελεγκτής βάρους.

Επιπλέον, κάθε κραδασμός εισάγει «θόρυβο» ή ανεπιθύμητα σήματα στον ελεγκτή βάρους. Ο λόγος μπορεί να είναι μία χοάνη, ένα πιεστήριο ή ακόμη και μια άλλη μεταφορική ταινία συνδεδεμένα με τον ελεγκτή βάρους. Οι ελεγκτές βάρους υψηλής απόδοσης μπορούν αυτόματα να φιλτράρουν κάποιους εξωτερικούς θορύβους. Πάντως για τη καλύτερη απόδοσή του, ο ελεγκτής βάρους θα πρέπει να προστατεύεται από εξωτερικούς κραδασμούς.

Τα ρεύματα αέρα μπορούν επίσης να επηρεάσουν τις ενδείξεις του ελεγκτή βάρους. Είναι ιδιαιτέρως σημαντική η αποφυγή των ρευμάτων ειδικά γύρω από πολύ ευαίσθητους ελεγκτές βάρους, π.χ. αυτούς που χρησιμοποιούνται συχνά στις φαρμακοβιομηχανίες. Ακόμη κι αν η κίνηση του αέρα διατηρείται στο ελάχιστο, η προστασία από τα ρεύματα μπορεί να είναι πολύ βοηθητική. Αν έχετε έναν πολύ ευαίσθητο ελεγκτή βάρους, προσπαθήστε να περάσετε το χέρι σας πάνω από τον ζυγό χωρίς να τον αγγίξετε. Σε αυτήν την περίπτωση ίσως αντιληφτείτε κάποια αυξομείωση στο βάρος.

Ο θόρυβος που προκαλείται για παράδειγμα από την ηλεκτροστατική εκκένωση (ESD), την ηλεκτρομαγνητική παρεμβολή (EMI) και τις παρεμβολές ραδιοσυχνοτήτων (RFI) μπορεί να απορρυθμίσει τις ενδείξεις του ελεγκτή βάρους. Συγκεκριμένα οι παρεμβολές RFI μπορεί να προκληθούν και από συναγερμό, κινητά τηλέφωνα, κ.ά. Το σύστημα μετάδοσης κίνησης μεταβλητής συχνότητας και άλλα εσωτερικά μέρη του ελεγκτή βάρους, όταν δεν προστατεύονται επαρκώς, μπορούν επίσης να επηρεάσουν τα αποτελέσματα κυρίως σε περιπτώσεις ευαίσθητης ζύγισης. Ακόμη, η πρόκληση στατικού ηλεκτρισμού στον ελεγκτή βάρους μπορεί να οδηγήσει σε φαινομενική αύξηση του βάρους που όμως δεν μπορεί να φιλτραριστεί από τις αναγνώσεις. Τέλος, ο στατικός ηλεκτρισμός μπορεί να προκληθεί και από τα κινούμενα μέρη του μηχανήματος ή τα αντικείμενα που διέρχονται από το χώρο της ζύγισης. Προτείνεται η χρήση καλυμμάτων αντιστατικής προστασίας για τις πολύ ευαίσθητες εφαρμογές. Επιπλέον, όλα τα μέρη του ελεγκτή μπορούν να συνδεθούν με γείωση.

Η χρήση του ελεγκτή βάρους σε καυστικό περιβάλλον μπορεί να υποβαθμίσει τόσο την δυναμοκυψέλη όσο και τα άλλα μέρη του ελεγκτή. Οι ελεγκτές βάρους διατίθενται σε πολλά υλικά. Για παράδειγμα, ο ανοξοίδωτος χάλυβας αντέχει σε απαιτητικά βιομηχανικά περιβάλλοντα και σε συχνή επαφή με νερό. Άλλη πρακτική που βελτιώνει την αντοχή των υλικών είναι επικάλυψη με ειδική βαφή, αλλά και πάλι αυτά δεν μπορούν να ανταποκριθούν σε συνθήκες πλυσίματος με υψηλή πίεση.

Ορισμένες δυναμοκυψέλες κατασκευάζονται από αλουμίνιο. Αυτές έχουν καλή απόδοση και κοστίζουν λιγότερο από τις δυναμοκυψέλες από ανοξείδωτο χάλυβα, όμως δεν έχουν σχεδιαστεί για να έρχονται σε επαφή με νερό ή άλλα διαβρωτικά υλικά.

Μία από τις πιο συχνές αιτίες που επηρεάζουν την ακρίβεια ενός ελεγκτή βάρους είναι η μηχανική καταπόνηση. Εργαζόμενοι που δουλεύουν κοντά στους ελεγκτές βάρους μπορεί να προκαλέσουν βλάβες κατά λάθος, για παράδειγμα εφαρμόζοντας πίεση στη μεταφορική ταινία, καθαρίζοντας με μη κατάλληλο τρόπο τον ελεγκτή βάρους, αυξάνοντας τη στροφορμή της δυναμοκυψέλης με το σφίξιμο ενός μανδάλου ή με τη συστροφή του σώματος του τμήματος ζύγισης, κ.ά.

4.2 Το ζυγιζόμενο προϊόν ως παράγοντας που επηρεάζει την ακρίβεια του ελεγκτή βάρους

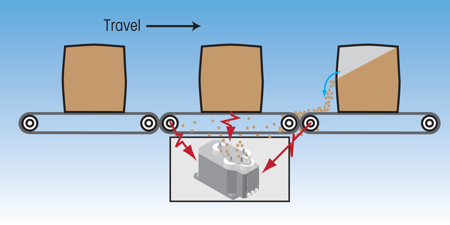

Ιδανικά, όταν το προϊόν κινείται κατά μήκος της μεταφορικής ταινίας, είναι ερμητικά κλειστό, ομοιόμορφα συσκευασμένο και έχει ομαλή ροή χωρίς να δονείται ή να πάλλεται. Το ιξώδες ενός υγρού προϊόντος μπορεί να επηρεάσει τις αναγνώσεις του βάρους στον ελεγκτή βάρους όταν ανακινείται ή πάλλεται (Εικόνα 4.2). Όταν η συσκευασία διέρχεται από το τμήμα ζύγισης, όσο πιο ασταθές είναι το περιεχόμενο τόσο περισσότερο χρόνο θα χρειαστεί η δυναμοκυψέλη για να πετύχει την ακριβή ανάγνωσή του. Υπάρχουν διάφοροι τρόποι αντιμετώπισης και χειρισμού της αστάθειας του προϊόντος (δείτε Κεφάλαιο 5 «Σχεδίαση του Συστήματος και Εφαρμογές»).

Εικόνα 4.2: Παλλόμενο προϊόν σε υγρή μορφή

Ένα προϊόν του οποίου η συσκευασία δεν έχει κλείσει καλά είναι πιθανό να χύνεται ή να πέφτει πάνω στον ζυγό. Αυτό μπορεί να εμποδίσει τις ακριβείς ενδείξεις βάρους του ελεγκτή (Εικόνα 4.3). Σχεδόν όλοι οι ελεγκτές βάρους περιοδικά μηδενίζουν τη δυναμοκυψέλη όταν υπάρχει κάποιο κενό στην γραμμή, αλλά συνήθως κάτι τέτοιο δεν είναι εφικτό για κάθε διαδοχικό τεμάχιο. Ο μηδενισμός μπορεί να προέρχεται από προϊόντα που έχουν πέσει αλλά όχι που έχουν χυθεί. Για παράδειγμα, όταν κινούνται ανοιχτά σακιά με αλεύρι κατά μήκος του ελεγκτή βάρους, ενδέχεται μέρος του αλευριού από το πρώτο σακί να πέσει στο τμήμα ζύγισης. Η ποσότητα αλευριού που έχει πέσει ίσως δεν μπορέσει να καθαριστεί πριν από τη ζύγιση του επόμενου σακιού. Επίσης, ο ελεγκτής βάρους δεν έχει χρόνο να επανα-μηδενίσει πριν από την επόμενη συσκευασία.

Συνεπώς ακόμη κι αν το επόμενο σακί είναι ελλιποβαρές, ο ελεγκτής βάρους είναι πολύ πιθανόν να το δεχτεί λόγω του επιπλέον βάρους του προϊόντος που είναι στην πλατφόρμα.

Για εφαρμογές όπου είναι πιθανή η συσσώρευση χυμένου προϊόντος ή ξένης ύλης, καλές πρακτικές είναι (α) να ελαχιστοποιηθεί η διαθέσιμη επιφάνεια στην οποία θα μπορούσε να γίνει συσσώρευση προϊόντος ή (β) να ενσωματωθεί χώρος απόρριψης για τη διευκόλυνση της διαδικασίας καθαρισμού.

Για εφαρμογές όπου είναι πιθανή η συσσώρευση χυμένου προϊόντος ή ξένης ύλης, καλές πρακτικές είναι (α) να ελαχιστοποιηθεί η διαθέσιμη επιφάνεια στην οποία θα μπορούσε να γίνει συσσώρευση προϊόντος ή (β) να ενσωματωθεί χώρος απόρριψης για τη διευκόλυνση της διαδικασίας καθαρισμού.

Εικόνα 4.3: Προϊόν χωρίς καλά κλεισμένη συσκευασία

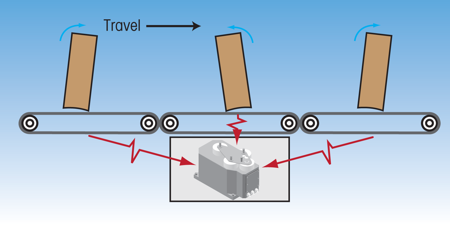

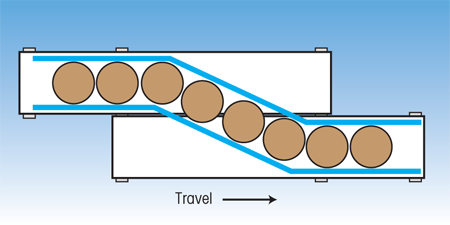

Μία χαμηλή και πλατιά συσκευασία είναι πολύ πιο σταθερή από κάποια ψηλή και λεπτή. Για παράδειγμα, τα μπουκάλια σαμπουάν θεωρούνται συνήθως ασταθή λόγω της δυσαναλογίας ύψους και πλάτους. Καθώς το μπουκάλι σαμπουάν κινείται πάνω σε έναν ελεγκτή βάρους ή μεταφέρεται από τη μια μεταφορική ταινία σε άλλη, έχει την τάση να κλυδωνίζεται (Εικόνα 4.4). Ασταθή προϊόντα που κλυδωνίζονται θα επηρεάσουν αρνητικά την ακρίβεια της ανάγνωσης, καθώς μπορεί να μην σταθεροποιούνται εύκολα. Οδηγοί κύλισης (guide rails) στις μεταφορικές ταινίες εισόδου και εξόδου του ελεγκτή ενδέχεται να βοηθήσουν, αλλά πιθανόν να μην αγγίξουν κάποιο τεμάχιο μόλις αυτό βρεθεί στο τμήμα ζύγισης.

Εικόνα: 4.4: Ασταθές προϊόν

Ιδιαιτέρως σημαντικό είναι και το αποτύπωμα του τεμαχίου. Όσο μεγαλύτερη επιφάνεια πιάνει στη μεταφορική ταινία, τόσο το καλύτερο. Επίσης όσο πιο χαμηλά βρίσκεται το κέντρο βάρους, τόσο πιο σταθερή θα είναι η συσκευασία. Άρα, είναι σημαντικό να προσδιορίσετε στον προμηθευτή σας εκ των προτέρων το αποτύπωμα καθώς και τις φυσικές διαστάσεις του τεμαχίου. Είναι ευκολότερο να ζυγιστούν ομοιόμορφα κουτιά και μπιτόνια από ό,τι σακιά από πολυαιθυλένιο των οποίων το σχήμα και το αποτύπωμα μπορεί να ποικίλει από τεμάχιο σε τεμάχιο (Εικόνα 4.5). Ωστόσο είναι σαφώς πιο δύσκολο να προγραμματίζεται ο ελεγκτής βάρους για να ζυγίζει διαφορετικού σχήματος προϊόντα. Επιπλέον, μπορεί να σημαίνει και προγραμματισμό μικρότερου χρόνου ζύγισης.

Ιδιαιτέρως σημαντικό είναι και το αποτύπωμα του τεμαχίου. Όσο μεγαλύτερη επιφάνεια πιάνει στη μεταφορική ταινία, τόσο το καλύτερο. Επίσης όσο πιο χαμηλά βρίσκεται το κέντρο βάρους, τόσο πιο σταθερή θα είναι η συσκευασία. Άρα, είναι σημαντικό να προσδιορίσετε στον προμηθευτή σας εκ των προτέρων το αποτύπωμα καθώς και τις φυσικές διαστάσεις του τεμαχίου. Είναι ευκολότερο να ζυγιστούν ομοιόμορφα κουτιά και μπιτόνια από ό,τι σακιά από πολυαιθυλένιο των οποίων το σχήμα και το αποτύπωμα μπορεί να ποικίλει από τεμάχιο σε τεμάχιο (Εικόνα 4.5). Ωστόσο είναι σαφώς πιο δύσκολο να προγραμματίζεται ο ελεγκτής βάρους για να ζυγίζει διαφορετικού σχήματος προϊόντα. Επιπλέον, μπορεί να σημαίνει και προγραμματισμό μικρότερου χρόνου ζύγισης.