Κεφάλαιο 2

Βασικά χαρακτηριστικά σχεδίασης

Σε περίπτωση αποτυχίας του δυναμικού ελεγκτή βάρους, θα πρέπει να σταματήσετε την παραγωγή μέχρι την επίσκεψη τεχνικού ή να συνεχίσετε με κίνδυνο να μην ανιχνευτούν τα ελλιποβαρή ή υπέρβαρα προϊόντα; Οι πιθανότητες να βρεθείτε αντιμέτωποι με αυτό το δίλημμα μειώνονται σημαντικά αν επιλέξετε το πιο αξιόπιστο για την εφαρμογή σας σύστημα ελέγχου βάρους. Το κεφάλαιο αυτό παρέχει πολύτιμες πληροφορίες πάνω σε παράγοντες που είναι καθοριστικοί για την σωστή επιλογή συστήματος ελέγχου βάρους.

Η επιλογή ενός αξιόπιστου συστήματος ελέγχου βάρους αποτελεί σημαντικό βήμα για τη μείωση των ελλιποβαρών ή υπέρβαρων προϊόντων. Παρά την ευρεία χρήση των δυναμικών ελεγκτών βάρους, υπάρχουν ελάχιστες οδηγίες όσον αφορά στην αξιολόγηση τους ή τη σύγκριση μηχανημάτων διαφορετικών εταιρειών. Στόχος αυτού του κεφαλαίου είναι να αναλυθούν με σαφήνεια οι παράγοντες που είναι κρίσιμοι για τη σωστή επιλογή συστήματος ελέγχου βάρους: περιβάλλον χρήσης, προδιαγραφές προϊόντος, όγκος παραγωγής, τεχνολογία δυναμοκυψέλης, περιβάλλον διεπαφής, υγιεινή και ασφάλεια, μηχανισμός απόρριψης, κ.ά.

2.1 Η μηχανική σχεδίαση ενός δυναμικού ελεγκτή βάρους.

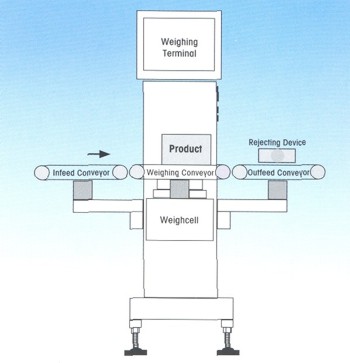

Ενα σύστημα δυναμικού ελέγχου βάρους περιλαμβάνει ένα ταινιόδρομο εισόδου (infeed), ένα ταινιόδρομο ζύγισης (weighing), ένα ταινιόδρομο εξόδου (outfeed) με συσκευή απόρριψης και ένα ζυγιστικό τερματικό με περιβάλλον διεπαφής με τον χειριστή (Εικόνα 2.1). Η επιλογή ενός δυναμικού ελεγκτή διαφέρει ανάλογα με τη χρήση του, τα προϊόντα που ζυγίζει και το περιβάλλον στο οποίο θα χρησιμοποιηθεί.

Εικόνα 2.1: Διάγραμμα Δυναμικού Ελεγκτή Βάρους

2.1.1 Περιβάλλον χρήσης

Η επιλογή του δυναμικού ελεγκτή βάρους πρέπει να ικανοποιεί τις προδιαγραφές υγιεινής του προϊόντος καθώς και του περιβάλλοντος στο οποίο θα λειτουργήσει. Για ευαίσθητα προϊόντα, ο δυναμικός ελεγκτής βάρους θα πρέπει να είναι έτσι σχεδιασμένος ώστε να αντέχει σε απαιτητικές συνθήκες συστηματικού καθαρισμού και απολύμανσης.

Για τη βιομηχανία κρεάτων, πουλερικών και γαλακτοκομικών προϊόντων, η ικανότητα ενός δυναμικού ελεγκτή βάρους να αντέχει στη συχνή πλύση με υψηλή πίεση είναι πολύ σημαντική. Η επιδιόρθωση ενός δυναμικού ελεγκτή βάρους χωρίς προστασία από την πλύση με υψηλή πίεση είναι δαπανηρή και απαιτεί αρκετό χρόνο, ενώ πολλές φορές συνεπάγεται ανεπιθύμητα σταματήματα στην παραγωγή.

Η απόδοση του συστήματος θα πρέπει να ικανοποιεί τις προδιαγραφές που έχουν συμφωνηθεί με τον προμηθευτή. Για παράδειγμα, η απόδοση του μηχανήματος δεν θα πρέπει να επηρεάζεται όταν ο εξοπλισμός τοποθετείται σε μέρη υποκείμενα σε νερό ή υδρατμούς. Αν στο χώρο υπάρχει πολλή σκόνη, ο εξοπλισμός πρέπει να είναι σε θέση να παρέχει την απαιτούμενη απόδοση.

Υπάρχουν εφαρμογές όπου το σύστημα δυναμικού ελέγχου βάρους πρόκειται να χρησιμοποιηθεί σε επικίνδυνο ή εκρηκτικό περιβάλλον (π.χ. αλευρόμυλο). Σε αυτές τις εφαρμογές πρέπει: (α) η κατασκευή του δυναμικού ελεγκτή βάρους να πιστοποιείται ανεξάρτητα από επίσημα αναγνωρισμένο φορέα και (β) ο προμηθευτής δυναμικών ελεγκτών βάρους να είναι εγκεκριμένος για να κατασκευάζει ή να εγκαθιστά τέτοιου είδους συστήματα. Για περισσότερες πληροφορίες σχετικά με τα εκρηκτικά περιβάλλοντα ανατρέξτε στο Κεφάλαιο 5.

2.1.2 Ισορροπία, σταθερότητα και αντοχή στους κραδασμούς

Ανεπαίσθητες μετατοπίσεις στη μηχανική κατασκευή κατά την διάρκεια της λειτουργίας (π.χ. διαστολή λόγω θερμοκρασίας, μηχανικά τραντάγματα, δονήσεις κτλ.) μπορεί να προκαλέσουν έλλειψη ισορροπίας στη δυναμοκυψέλη η οποία να οδηγήσει τον ελεγκτή σε λανθασμένες απορρίψεις. Για αυτό το λόγο, η μηχανική σχεδίαση και κατασκευή είναι το ίδιο σημαντική με τον σχεδιασμό των ηλεκτρονικών μερών.

2.2 Σχεδίαση του ταινιόδρομου

Η σχεδίαση του ταινιόδρομου που διακινεί τα προϊόντα στον ελεγκτή πρέπει να ικανοποιεί ορισμένα αυστηρά κριτήρια ώστε να μην αλλοιώνονται τα αποτελέσματα της ζύγισης. Ο ταινιόδρομος ενός δυναμικού ελεγκτή βάρους είναι κάτι πολύ περισσότερο από έναν απλό μεταφορικό ταινιόδρομο, καθώς η σχεδίασή του, που περιλαμβάνει τις ζώνες μεταφοράς, τη συσκευή απόρριψης και επιπλέον επιλογές, επηρεάζει σημαντικά τη συνολική απόδοση του συστήματος.

Αν δεν έχουν ενσωματωθεί ειδικά μέτρα προφύλαξης και ειδικές σχεδιαστικές τεχνικές, ο στατικός ηλεκτρισμός που αναπτύσσεται κατά τη λειτουργία μπορεί να επηρεάσει αρνητικά την ακρίβεια του συστήματος.

Στο κεφάλαιο 5 θα βρείτε μια διεξοδική περιγραφή αποτελεσματικών μεθόδων διακίνησης και χειρισμού προϊόντων.

2.3 Περιβάλλον διεπαφής

Καθώς τα συστήματα γίνονται όλο και πιο πολύπλοκα, οι διεπαφές αποκτούν ολοένα και μεγαλύτερη σημασία. Στις περιπτώσεις που απαιτούνται συχνές αλλαγές προϊόντων, συχνές αλλαγές στις παραμέτρους του ελεγκτή και εκτεταμένη χρήση των δυνατοτήτων του, θα πρέπει να προτιμώνται ελεγκτές βάρους που διαθέτουν διεπαφές με ειδικά προσαρμόσιμο πληκτρολόγιο. Επιπλέον, η σχεδίαση των συστημάτων οθόνης αφής (touch screen) πρέπει να λαμβάνει υπόψη την δυνατότητα χρήσης της οθόνης σε βιομηχανικό περιβάλλον, ειδικά στις εφαρμογές όπου οι χρήστες υποχρεωτικά φορούν γάντια.

Στις περιπτώσεις όπου καθημερινές λειτουργίες δεν απαιτούν μεγάλο αριθμό set-ups από χειριστές γραμμών, ο δυναμικός ελεγκτής βάρους ελέγχεται από ένα PLC. Αν κάθε γραμμή παράγει μικρό αριθμό προϊόντων, τότε πιθανόν η χρήση πληκτρολογίου να μην είναι κρίσιμη. Με την χρήση ενός συστήματος SCADA αρκεί μόνο μία διεπαφή χρηστών για όλες τις μηχανές που ελέγχονται από το PLC.

Εξίσου σημαντικά χαρακτηριστικά για τη σχεδίαση του περιβάλλοντος διεπαφής είναι η κλίμακα υποδιαίρεσης και η ποιότητα των γραφικών, ειδικά όταν ο χειριστής χρειάζεται να ελέγχει την κατάσταση της παραγωγής από απόσταση, καθώς και η δυνατότητα για πολύγλωσσα μηνύματα, ειδικά όταν υπάρχουν στο χώρο της παραγωγής χειριστές διαφόρων εθνικοτήτων.

2.4 Βασικές παράμετροι των δυναμοκυψελών

Η επιλογή του είδους της δυναμοκυψέλης βασίζεται στις προδιαγραφές ακριβείας που απαιτούνται για την εκάστοτε εφαρμογή οι οποίες με τη σειρά τους καθορίζονται από ένα συνδυασμό περιβαλλοντικών και σχετικών με τον χειρισμό των προϊόντων παραμέτρων. Γι’ αυτό το λόγο είναι σημαντικός ο εκ των προτέρων καθορισμός του απαιτούμενου βαθμού ακριβείας.

Η ακρίβεια ενός δυναμικού συστήματος ελέγχου βάρους συνδέεται άμεσα με την ταχύτητα, την σταθερότητα και τις ιδιότητες των προϊόντων που πρόκειται να ζυγιστούν. Σε πολύ υψηλές ταχύτητες παραγωγής είναι πιθανό να μειωθεί η ακρίβεια. Όσο πιο σταθερά είναι τα προϊόντα, τόσο πιο υψηλή η ακρίβεια.

2.5 Δυναμοκυψέλη

Αν και υπάρχουν πολλές τεχνολογίες ζύγισης, οι δυναμοκυψέλες που χρησιμοποιούνται κατά βάση στους δυναμικούς ελεγκτές βάρους είναι δύο: α) η δυναμοκυψέλη τεχνολογίας Strain Gauge και β) η δυναμοκυψέλη τεχνολογίας EMFR.

2.5.1 Δυναμοκυψέλη τεχνολογίας Strain Gauge

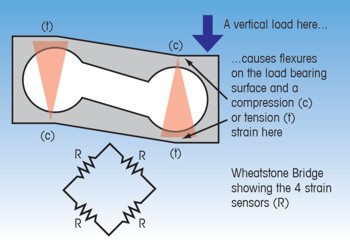

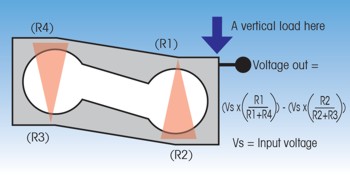

Οι δυναμοκυψέλες τεχνολογίας Strain Gauge αποτελούνται από ένα μαλακό και ελαστικό αισθητήριο όπου ενσωματώνονται ωμικές αντιστάσεις σε διάταξη γέφυρας. Η τιμή των αντιστάσεων αλλάζει όταν το αισθητήριο παραμορφώνεται. Η κατάλληλη σχεδίαση εγγυάται ότι η αλλαγή αυτή στην αντίσταση είναι ανάλογη της παραμόρφωσης.

Εικόνα 2.2: Διάγραμμα Strain

Με ποιόν τρόπο μετρά η δυναμοκυψέλη το βάρος;

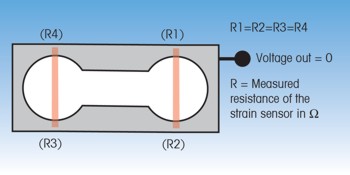

Ο μετρητής της πίεσης είναι ένας λεπτός αντιστάτης ταινιών του οποίου η αντίσταση μεταβάλλεται καθώς η ταινία κάμπτεται κάτω από το φορτίο. Μία δυναμοκυψέλη τεχνολογίας strain gauge περιέχει τέσσερις μετρητές πίεσης και σταθερούς αντιστάτες που συνδέονται σε μία γέφυρα Wheatstone. H δυναμοκυψέλη δημιουργεί μία μικρή τάση (Εικόνα 2.3).

Όταν ασκείται κάποια δύναμη στην δυναμοκυψέλη, η αντίσταση μετακινείται ακανόνιστα κατά μήκος της γέφυρας, προκαλώντας αλλαγή στο αποτέλεσμα της τάσης. Ιδανικά συμβαίνουν αλλαγές γραμμικά κατά μήκος της ικανότητας της δυναμοκυψέλης και η αλλαγή τάσης μπορεί άμεσα να μετατραπεί σε αποτέλεσμα ζύγισης (Εικόνα 2.4).

Εικόνα 2.3: Δυναμοκυψέλη σε ισορροπία (δεν ασκείται δύναμη)

Εικόνα 2.4: Δυναμοκυψέλη σε μη ισορροπία (ασκείται δύναμη)

Στην πράξη πολλοί παράγοντες μπορεί να αλλοιώσουν το αποτέλεσμα και να οδηγήσουν σε ανακρίβειες στα αποτελέσματα ζύγισης, όπως:

- Ενδείξεις θερμοκρασίας – Οι μετρητές πίεσης είναι αισθητήρες και αντιλαμβάνονται κάθε αλλαγή στην κατάστασή τους. Όταν η θερμοκρασία είναι σταθερή, δεν υπάρχει αλλαγή στην κατάσταση της δυναμοκυψέλης. Όταν αλλάζει η θερμοκρασία οι μετρητές πίεσης ‘αισθάνονται’ αυτήν την αλλαγή και η διαφορά στο αποτέλεσμα θα μεταφραστεί από τον ελεγκτή ως αλλαγή στο βάρος. Οι πιο συχνές περιπτώσεις γρήγορων εναλλαγών θερμοκρασίας είναι οι εξής δύο: όταν η δυναμοκυψέλη εκτίθεται σε υψηλή θερμοκρασία νερού ή ατμού κατά την διαδικασία καθαρισμού ή όταν το περιβάλλον του χώρου δεν ελέγχεται και η θερμοκρασία για παράδειγμα μπορεί από 20 βαθμούς Κελσίου το πρωί να φτάσει στους 35 το μεσημέρι.

- Υλικό δυναμοκυψέλης – Η κατασκευή των δυναμοκυψέλων έχει ως βάση ένα είδος μεταλλικού ελατηρίου. Ιδανικά, είναι ένα τέλειο ελατήριο, γραμμικό και επαναλαμβανόμενο. Ωστόσο στις περισσότερες περιπτώσεις το βασικό υλικό δεν είναι ένα τέλειο ελατήριο και ενδέχεται να δείχνει ανεπαίσθητες διαφορές στο πραγματικό φορτίο που αντιλαμβάνονται οι αισθητήρες όταν συγκρίνονται τα αποτελέσματα καθώς το φορτίο αυξάνει από το 0 σε πλήρη χωρητικότητα και το αντίστροφο.

- Επιδράσεις ΕΜΙ KAI RFI – Οι αλλαγές στο αποτέλεσμα ενός μετρητή πίεσης μετρώνται σε χιλιάδες βολτ από τον ελεγκτή (controller) του συστήματος. Συχνά η απόσταση ανάμεσα στην δυναμοκυψέλη και τον ελεγκτή (controller) μπορεί να είναι μερικά εκατοστά μέχρι πολλά μέτρα. Συσκευές που εκπέμπουν δυνατή ηλεκτρομαγνητική και ραδιοφωνική παρεμβολή συχνότητας (ΕΜΙ/RFI) όπως walkie-talkies, μεγάλοι κινητήρες, ή δίκτυα μεταφοράς μεσαίας προς υψηλής τάσεως μπορεί να προκαλέσουν αλλαγή στην ένδειξη της δυναμοκυψέλης και κατά συνέπεια λανθασμένη μετάφραση του βάρους.

Οι παραπάνω παράγοντες αναπαριστούν πιθανές ανακρίβειες για το σύστημα δυναμικού ελέγχου βάρους. Ο εκάστοτε κατασκευαστής θα πρέπει να παρέχει πληροφόρηση σχετικά με τις κατάλληλες μεθόδους εγκατάστασης που ελαχιστοποιούν τις παραπάνω αλλοιώσεις του αποτελέσματος. Οι παράγοντες που επηρεάζουν την ακρίβεια του δυναμικού ελεγκτή βάρους περιγράφονται αναλυτικά στο Κεφάλαιο 4.

2.5.2 Δυναμοκυψέλη τεχνολογίας EMFR

Οι δυναμοκυψέλες τεχνολογίας EMFR έχουν σημαντικό πλεονέκτημα αφού χρησιμοποιούν τις τελευταίες εξελίξεις στην τεχνολογία ζύγισης για την βελτίωση της απόδοσης του συστήματος και την διατήρηση της ακρίβειάς του. Πρόκειται για έξυπνους αισθητήρες που ενσωματώνουν μία ποικιλία λειτουργιών οι οποίες επηρεάζουν άμεσα την απόδοση του συστήματος: συχνότητα δειγματοληψίας, ικανότητα διόρθωσης λαθών στο σύστημα ελέγχου βάρους λόγω αλλαγών στη θερμοκρασία (temperature compensation), φιλτράρισμα, μείωση του θορύβου.

Οι δυναμοκυψέλες EMFR είναι εξοπλισμένες με επεξεργαστή ψηφιακού σήματος υψηλής απόδοσης, που επιτρέπει τη χρήση τεχνικών εξελιγμένου λογισμικού φιλτραρίσματος. των κραδασμών από τον περιβάλλοντα χώρο. Αυτοί οι αλγόριθμοι φιλτραρίσματος κάνουν δυνατή τη δειγματοληψία και την επαλήθευσή του βάρους των συσκευασιών. Όσο πιο πολλές φορές «ελέγξει» κανείς το βάρος των συσκευασιών τόσο πιο ακριβές θα είναι το τελικό βάρος.

Η δυναμοκυψέλη τεχνολογίας EMFR ενσωματώνει επίσης έναν αισθητήρα θερμοκρασίας ακριβείας και μια βιβλιοθήκη διόρθωσης λαθών (temperature compensation) που περιορίζει τις παρενέργειες που προκαλούνται από την αλλαγή της θερμοκρασίας στην απόδοση του συστήματος. Οι δυναμοκυψέλες τεχνολογίας strain gauge χρειάζονται λίγο χρόνο για τη σταθεροποίησή τους αφότου καθαριστούν και απολυμανθούν με καυτό νερό. Μια δυναμοκυψέλη τεχνολογίας EMFR όμως θα σας επιτρέπει να ξεκινάτε άμεσα την παραγωγή μετά τον καθαρισμό τους χωρίς να μειώνεται η ακρίβεια.

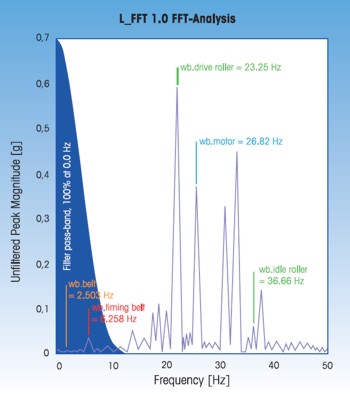

Οι δυναμοκυψέλες τεχνολογίας EMFR έχουν επίσης τη ικανότητα να «μαθαίνουν» τον ξεχωριστό θόρυβο που κάνει κάθε ελεγκτής βάρους κατά τη λειτουργία του.

Εικόνα 2.5: Προφίλ θορύβου ελεγκτή βάρους

Η δυναμοκυψέλΗ EMFR επιλέγει αυτόματα κάθε φορά τον βέλτιστο αλγόριθμο φιλτραρίσματος, ανάλογα με τις πληροφορίες που επεξεργάζεται κατά την ζύγιση. Αν κάτι αλλάξει κατά την διάρκεια της παραγωγής, όπως για παράδειγμα αν αυξηθεί η ταχύτητα παραγωγής ή αν μία επιφάνεια ταινιόδρομου αρχίσει να φθείρεται και δεν περιστρέφεται πλέον ελεύθερα, τότε θα αλλάξει και το προφίλ θορύβου του ελεγκτή. Η δυναμοκυψέλη EMFR θα μάθει το νέο είδος θορύβου και θα κάνει τις απαιτούμενες προσαρμογές για να διασφαλιστεί ότι θα διατηρηθεί η μεγαλύτερη δυνατή ακρίβεια χωρίς την παρέμβαση του χειριστή. Στην περίπτωση της φθαρμένης επιφάνειας, ο χειριστής ή ο τεχνικός θα μπορεί να το αντιληφθεί και να λάβει τα απαραίτητα διορθωτικά μέτρα σε πρώιμο στάδιο. Τέτοιου είδους λειτουργικότητα είναι αδύνατη με τις παραδοσιακές δυναμοκυψέλες τεχνολογίας strain gauge.

Υπάρχουν όμως και μειονεκτήματα όσον αφορά στις δυναμοκυψέλες τεχνολογίας EMFR. Είναι μεγαλύτερες σε μέγεθος απ΄ ό,τι οι δυναμοκυψέλες strain gauge και απαιτούν για την χρήση τους πιο πολύπλοκη μηχανική ολοκλήρωση. Επίσης η αρχική επένδυση σε μια δυναμοκυψέλη EMFR είναι πιο ακριβή σε σχέση με μία δυναμοκυψέλη strain gauge. Πάντως η διαφορά στο αρχικό κόστος μιας δυναμοκυψέλης EMRF μειώνεται αν συνυπολογιστεί η εξοικονόμηση χρημάτων που επιτυγχάνεται κατά τη λειτουργία, λόγω της υψηλής ακρίβειας που προσφέρει.

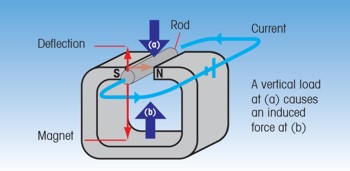

Πως μετρά το βάρος μια δυναμοκυψέλη τεχνολογίας EMFR;

Μία ράβδος μέσα στη δυναμοκυψέλη αποκλίνει κάθε φορά που εφαρμόζεται φορτίο (Εικόνα 2.6). Η ράβδος βρίσκεται σε ηλεκτρομαγνητικό πεδίο. Όταν μετακινείται, ο αισθητήρας «ενημερώνει» την δυναμοκυψέλη να ασκήσει δύναμη για να επιστρέψει η ράβδος στην αρχική της κατάσταση. Αυτό σημαίνει αύξηση του ρεύματος για τη δυναμοκυψέλη.

Εικόνα 2.6: Δυναμοκυψέλη EMFR σε μη ισορροπία (ασκείται δύναμη)

Όταν αυξάνεται το ρεύμα, προκαλείται μία ανοδική δύναμη μέσα στο μαγνητικό πεδίο σύμφωνα με τον ηλεκτρομαγνητικό «κανόνα δεξιού χεριού» (“right hand rule”). H δυναμοκυψέλη αυξάνει την ένταση του ρεύματος στο καλώδιο μέχρι η ανοδική δύναμη να ισούται με το φορτίο και η ράβδος να επανέλθει σε ευθεία γραμμή. Η δυναμοκυψέλη επαναφοράς της δύναμης είναι ένας έξυπνος αισθητήρας που μετρά την αύξηση του ρεύματος και το μετατρέπει σε βάρος.

Οι δυναμοκυψέλες EMFR μπορεί να έχουν μεγαλύτερη ακρίβεια και πιο γρήγορη απόκριση σε σχέση με μία δυναμοκυψέλη strain gauge. Ωστόσο, υπάρχει μεγαλύτερη ποικιλία διαθέσιμων δυναμοκυψέλων strain gauge και ταιριάζουν περισσότερο σε κάποιες εφαρμογές, λόγω του μικρότερου μεγέθους τους και της μικρότερης ταχύτητας ζύγισης.

2.6 Έγκριση Μέτρων και Σταθμών

Η πιστοποίηση από την υπηρεσία Μέτρων και Σταθμών συντελεί στην επιλογή της σωστής δυναμοκυψέλης για τον δυναμικό ελεγκτή βάρους. Η επιλογή ενός συστήματος δυναμικού ελέγχου βάρους θα πρέπει να λαμβάνει υπόψη τα εξής ερωτήματα:

- Απαιτείται πιστοποίηση από την υπηρεσία Μέτρων και Σταθμών;

- Ποιό είναι το μέγιστο όριο βάρους των προϊόντων που πρόκειται να ζυγιστούν στην εφαρμογή;

- Ποιά είναι η απαιτούμενη ακρίβεια;

Οι πληροφορίες αυτές είναι ουσιώδεις για τον προμηθευτή γιατί καθορίζουν τον κατάλληλο τρόπο σχεδίασης και ολοκλήρωσης του ζυγιστικού συστήματος, βοηθούν στην επιλογή της κατάλληλης τεχνολογίας δυναμοκυψέλης και έχουν άμεσο αντίκτυπο στην κλίμακα υποδιαίρεσης του ζυγιστικού τερματικού.

Για περισσότερες πληροφορίες αναφορικά με τα Μέτρα και Σταθμά δείτε το Κεφάλαιο 9.

2.7 Μηχανισμός απόρριψης

Τα συστήματα απόρριψης αποτελούν αναπόσπαστο μέρος των συστημάτων ελέγχου βάρους και διασφαλίζουν ότι τα ελλιποβαρή και τα υπέρβαρα προϊόντα απορρίπτονται αποτελεσματικά και αξιόπιστα από την γραμμή παραγωγής.

Ένα αξιόπιστο σύστημα απορρίπτει όλα τα ελλιποβαρή και υπέρβαρα προϊόντα, ανεξάρτητα από τις συνθήκες που επικρατούν κάθε φορά. Για περισσότερες πληροφορίες ανατρέξτε στο Κεφάλαιο 5.

2.8 Όγκος παραγωγής

Ο συνολικός όγκος παραγωγής είναι ένα ιδιαίτερα σημαντικό κριτήριο για την επιλογή της σωστής τεχνολογίας δυναμοκυψέλης. Όσο μεγαλύτερος είναι ο όγκος παραγωγής, τόσο λιγότερος είναι ο διαθέσιμος χρόνος για την σταθεροποίηση και ζύγιση του κάθε προϊόντος.

Οι δυναμικοί ελεγκτές βάρους λειτουργούν σε όγκους παραγωγής που ποικίλουν από 1 μέχρι μερικές εκατοντάδες τεμάχια το λεπτό. Όσο μεγαλύτερο είναι το τεμάχιο, τόσο μεγαλύτερη θα πρέπει να είναι η ταχύτητα του ταινιοδρόμου.

Τα δύο παρακάτω παραδείγματα χρησιμοποιούν 10 εκατοστά απόσταση ανάμεσα στα προϊόντα:

- Για την ζύγιση 100 τεμαχίων / λεπτό μήκους 10 εκατοστών το καθένα, η ταχύτητα του ταινιοδρόμου θα είναι 20 μέτρα / λεπτό.

- Για την ζύγιση 100 τεμαχίων / λεπτό μήκους 20 εκατοστών το καθένα, η ταχύτητα του τανιοδρόμου θα είναι 30 μέτρα / λεπτό.

Ο συνολικός όγκος παραγωγής και η ταχύτητα του ταινιόδρομου είναι αντιστρόφως ανάλογα με την ακρίβεια. Κάποιες φορές πρέπει να γίνει συμβιβασμός ανάμεσα στην ασφάλεια και την ταχύτητα / συνολικό όγκο παραγωγής. Η διατήρηση υψηλής ακρίβειας σε επίσης υψηλό όγκο θα μπορούσε να επιτευχθεί με τη χρήση πολλών ελεγκτών ή τη χρήση ενός ελεγκτή που να λειτουργεί ταυτόχρονα σε πολλές γραμμές.

Ο περιορισμός του χώρου ζύγισης μειώνει την ταχύτητα του ταινιόδρομου ενώ διατηρείται ο βέλτιστος συνολικός όγκος παραγωγής. Ζητήστε από τον προμηθευτή σας τον υπολογισμό του βέλτιστου μήκους του ταινιόδρομου ζύγισης ανάλογα με το μήκος του προϊόντος και τον απαιτούμενο όγκο παραγωγής.

Ανάλογα με την ταχύτητα του προϊόντος, μπορεί να απαιτούνται διαφορετικές συνθέσεις ή επιλογές στους ελεγκτές βάρους για την αύξηση της ασφάλειας, της ταχύτητας της γραμμής ή του συνολικού όγκου παραγωγής.

2.9 Υγιειονομικός σχεδιασμός

Όλα τα συστήματα δυναμικού ελέγχου βάρους θα πρέπει να σχεδιάζονται λαμβάνοντας υπόψη το περιβάλλον στο οποίο πρόκειται να λειτουργήσουν. Οι βασικές αρχές υγιεινομικού σχεδιασμού θα πρέπει να εφαρμόζονται σε κάθε λειτουργία του συστήματος για την ελαχιστοποίηση των λεγόμενων «παγίδων βρομιάς» και για εύκολο καθαρισμό. Τα συμμορφούμενα με HACCP/GMP χαρακτηριστικά σχεδίασης θα πρέπει να περιλαμβάνουν:

- Ελαχιστοποίηση των κοιλωμάτων/σημείων όπου παγιδεύονται τα βακτήρια

- Στέγνωμα των κοιλωμάτων

- Αποφυγή των γεισωμάτων και των οριζόντιων επιφανειών

- Χρήση ανοικτής σχεδίασης, συγκολλημένα πλαίσια και μετακινήσιμοι ιμάντες για εύκολη πρόσβαση και καθαρισμό

- Υγιεινομική σχεδίαση των ηλεκτρικών καλωδίων, του καναλιού διέλευσής τους και των συστημάτων αεροσυμπίεσης.

2.10 Υγιεινή και ασφάλεια

Η υγιεινή και η ασφάλεια χρειάζονται ιδιαίτερη προσοχή κατά τη σχεδίαση ενός συστήματος ελέγχου βάρους. Τα συστήματα ελέγχου βάρους θα πρέπει να πιστοποιούνται ότι συμφωνούν με εθνικούς κανονισμούς και πρότυπα που ισχύουν κατά τη στιγμή της πώλησης. Για παράδειγμα, η σήμανση CE στην Ευρώπη όσον αφορά σε πρότυπα ασφαλείας που εφαρμόζονται στο μηχανολογικό εξοπλισμό ελαχιστοποιούν τον κίνδυνο τραυματισμού των εργαζομένων.

Ο δυναμικός ελεγκτής βάρους θα πρέπει να ικανοποιεί τις προδιαγραφές ασφαλείας που εφαρμόζονται στο εργοστάσιό σας. Τα κρίσιμα σημεία (pinch points) θα πρέπει να μειωθούν. Ένα σταμάτημα έκτακτης ανάγκης μπορεί να είναι καθοριστικής σημασίας. Ορισμένοι ελεγκτές βάρους είναι εξοπλισμένοι με συσκευές έκτακτου σταματήματος είτε ως βασικό χαρακτηριστικό, είτε ως δυνατότητα επιλογής (ανάλογα με τους εθνικούς κανονισμούς). Βασικοί κανονισμοί ασφαλείας υπαγορεύουν την ύπαρξη προειδοποιητικών πινακίδων στο μηχάνημα για πιθανές επικίνδυνες ενέργειες και χαρακτηριστικά.

2.11 Ασφάλεια σε περίπτωση βλάβης

Θα πρέπει να ληφθούν υπόψη οι πιθανές συνέπειες μιας αποτυχίας του συστήματος να λειτουργήσει σωστά, π.χ. όταν μία συσκευή απόρριψης δεν ανιχνεύει ελλιποβαρή ή υπέρβαρα προϊόντα ή όταν γίνεται κάποια βλάβη στον ίδιο τον ελεγκτή βάρους. Η ενσωμάτωση σχεδιαστικών δυνατοτήτων ασφαλείας σε περίπτωση βλάβης στο σύστημα του δυναμικού ελεγκτή βάρους θεωρείται καλή πρακτική για το περιορισμό των κινδύνων που σχετίζονται με την δυσλειτουργία του συστήματος. Συστήματα επιβεβαίωσης της απόρριψης δύναται επίσης να χρησιμοποιηθούν για να διασφαλιστεί ότι έχουν απορριφθεί ελλιποβαρή ή υπέρβαρα προϊόντα.