Κεφάλαιο 5

Τύποι και εφαρμογές δυναμικών ελεγκτών βάρους

Στα προηγούμενα κεφάλαια αναλύθηκαν τα βασικά χαρακτηριστικά ενός αξιόπιστου συστήματος ελέγχου βάρους (Checkweigher). Αυτό το κεφάλαιο θα εστιάσει στην περιγραφή των διαφόρων τύπων συστημάτων και των εφαρμογών τους ανάλογα με τις ορθές πρακτικές στη βιομηχανία. Ο χρόνος που θα διαθέσετε για τη σωστή επιλογή του συστήματος ελέγχου βάρους θα σας ανταμείψει αργότερα με την αποφυγή τροποποιήσεων μετά την εγκατάσταση και την ευκολία διακρίβωσης του εξοπλισμού.

Το κεφάλαιο αυτό παρέχει πρακτικές οδηγίες για την επιλογή εξοπλισμού και διευκρινίσεις για τον τρόπο υιοθέτησης των καλύτερων τεχνικών πρακτικών. Χωρίζεται σε 3 βασικά μέρη:

- Διαχείριση συσκευασίας

- Απόρριψη τεμαχίων

- Περιβαλλοντικοί παράγοντες

5.1 Διαχείριση συσκευασίας

Σημαντικό σημείο του ελέγχου βάρους αποτελεί η διαχείριση της συσκευασίας. Η ακριβής και ομοιόμορφη διάταξη των συσκευασιών σε συνδυασμό με το μεγάλο βαθμό σταθερότητας του προϊόντος οδηγούν σε ακριβή αποτελέσματα ζύγισης.

Ορισμένοι ελεγκτές βάρους είναι ειδικά σχεδιασμένοι για συγκεκριμένα είδη συσκευασιών, όπως τενεκεδάκια, σακιά, κουτιά, κιβώτια, βαριά τεμάχια, ελαφριά τεμάχια, ψηλά μπουκάλια, κ.ά. Άλλοι προορίζονται για ασταθή προϊόντα τα οποία για παράδειγμα μπορεί να είναι βαριά και ψηλά, να έχουν μικρό αποτύπωμα στον ταινιόδρομο ή το ύψος τους να είναι δυσανάλογο προς το πλάτος.

Συγκεκριμένα, στις φαρμακευτικές γραμμές παραγωγής οι ελεγκτές βάρους είναι εξοπλισμένοι με ειδικά αξεσουάρ για την εξασφάλιση μεγαλύτερης ασφάλειας στη διαδικασία, π.χ. συσκευές που εξασφαλίζουν ότι οι συσκευασίες κατευθύνονται, προσανατολίζονται και απορρίπτονται σωστά για την αποφυγή ελλαττωματικών προϊόντων, ενώ ταυτόχρονα επιτρέπουν μεθόδους επαλήθευσης για τη διασφάλιση της ποιότητας του προϊόντος.

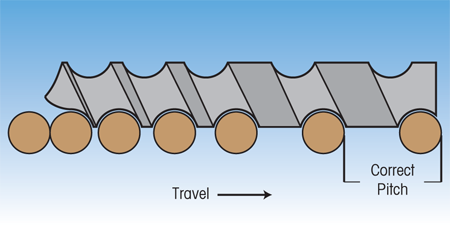

Οι δύσκαμπτες συσκευασίες με συνεπή αποτυπώματα, όπως τενεκεδάκια ή κιβώτια, διακινούνται ομαλά σε μεταφορικές ταινίες, ενώ τα σακιά και τα ελαστικά τεμάχια κινούνται καλύτερα σε ιμάντες. Όσον αφορά στα τεμάχια που είναι μεγαλύτερα σε ύψος απο ό,τι σε πλάτος για την κατεύθυνση και τη σταθεροποίησή τους είναι καλύτερα να χρησιμοποιηθούν οδηγοί κύλισης (guide rails), ενώ από την άλλη για τα μικρά και ασταθή τεμάχια είναι προτιμότερη η χρήση συγχρονισμένων κοχλίων (timing screws) για την επίτευξη του σωστού διαστήματος πριν αυτά φτάσουν στην ταινία της ζύγισης.

Υπάρχουν πολλών ειδών ταινιόδρομοι και υλικά που μπορούν να χρησιμοποιηθούν στο σημείο που πραγματοποιείται η ζύγιση, με σκοπό τη μείωση της τριβής και την αύξηση της ακρίβειας. Για παράδειγμα:

- Ιμάντες με λωρίδες (strip belts), που χρησιμοποιούνται σε μικρά προϊόντα για μεγαλύτερη ακρίβεια

- Δακτυλίδια (O-rings), που μειώνουν την επίδραση της διαρροής υλικού κατά τη διάρκεια της ζύγισης

Η τριβή προκαλείται επίσης και από την υγρασία που αναπτύσσεται κάτω από την μεταφορική ταινία αλλά και από τη δύναμη που ασκεί το τεμάχιο στην ταινία. Αυτό μπορεί να ελαχιστοποιηθεί χρησιμοποιώντας ζυγιστικές πλατφόρμες με ειδικά χαρακτηριστικά επιφάνειας, ειδικούς ιμάντες αλλα και με καλό καθαρισμό και στέγνωμα.

5.1.1 Μετακινήσεις

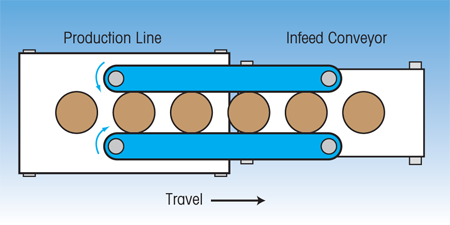

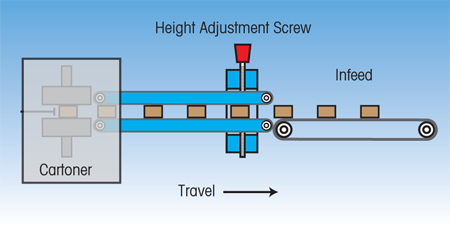

Η μετακίνηση των προϊόντων από την γραμμή παραγωγής στον ελεγκτή βάρους είναι πολύ σημαντική, καθώς κάθε μη απαραίτητη μετακίνηση του προϊόντος κατά τη διάρκεια της ζύγισης θα επηρεάσει την ακρίβεια. Επίσης ο κραδασμός που θα προκληθεί από απότομη και ανώμαλη μετακίνηση μεταξύ των συστημάτων θα επηρεάσει εξίσου αρνητικά την ακρίβεια. Υπάρχουν τόσες πιθανές λύσεις μετακίνησης όσες και τα προϊόντα και οι εφαρμογές. Παρακάτω παρατίθενται μερικές κοινές λύσεις μετακίνησης για «απαιτητικά» προϊόντα:

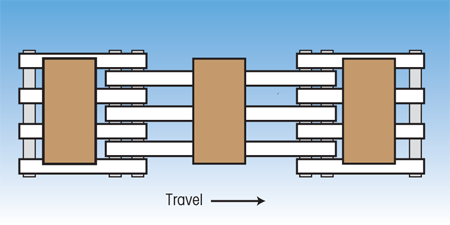

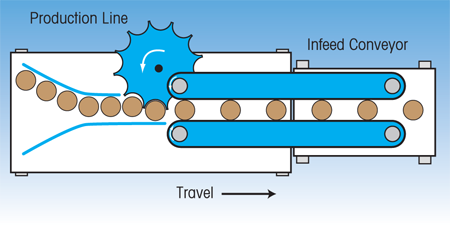

- Ιμάντες που μετακινούν τα τεμάχια αρπάζοντάς τα και από τις δύο πλευρές στην Εικόνα 5.1

- Μηχανικές μονάδες μεταφοράς στην Εικόνα 5.2

- Πλάγια μεταφορά στην Εικόνα 5.3

- Κύλινδροι που κινούνται με ηλεκτρική ενέργεια ή με βάση τη βαρύτητα (gravity rollers).

Εικόνα 5.1: Διπλός πλευρικός ταινιόδρομος, κάτοψη

Εικόνα 5.2: Μηχανική Μονάδα Μεταφοράς, άποψη από πλάγια

Εικόνα 5.3: Πλάγια μεταφορά, κάτοψη

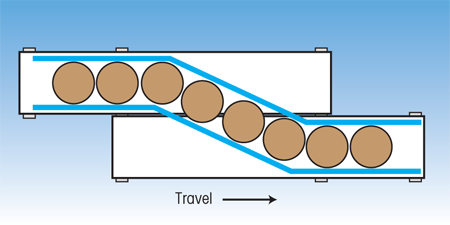

Οι ελεγκτές βάρους είναι διαθέσιμοι και με τροχαλίες μικρής διαμέτρου και ψαλιδωτούς ιμάντες μεταφοράς (Εικόνα 5.4) για πιο ομαλές μετακινήσεις των ασταθών τεμαχίων.

Εικόνα 5.4: Ψαλιδωτοί ιμάντες μεταφοράς, κάτοψη

Όταν οι ταινιόδρομοι εισόδου και εξόδου σε κάθε πλευρά του ελεγκτή βάρους έχουν τροχαλίες μεγάλης διαμέτρου, σχηματίζοντας ένα κενό μεταξύ τους, τότε μπορεί να χρησιμοποιηθεί ένα έλασμα μεταφοράς ή επιπλέον τροχαλίας με μικρότερη διάμετρο.

5.1.2 Διάταξη Συσκευασιών με ταινιόδρομους

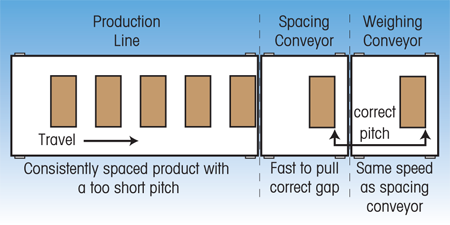

Για να υπάρξει ακρίβεια στα αποτελέσματα ζύγισης, είναι σημαντικό πάνω από την ταινία ζύγισης να είναι μόνο ένα τεμάχιο τη φορά. Αν δεν υπάρχει αρκετός χώρος ανάμεσα στα τεμάχια θα υπάρξουν λάθη στη ζύγιση. Για τη δημιουργία και τη διατήρηση κατάλληλου βήματος, οι ιμάντες διάταξης (spacing belts) επιταχύνουν την ταχύτητα των προϊόντων και προκαλούν μεγαλύτερο κενό ανάμεσα στα τεμάχια, όπως φαίνεται στην Εικόνα 5.5. Σε αυτήν την περίπτωση ο ταινιόδρομος της αραίωσης θα «τρέξει» με μεγαλύτερη ταχύτητα από την γραμμή παραγωγής.

Εικόνα 5.5: Διάταξη συσκευασιών, κάτοψη

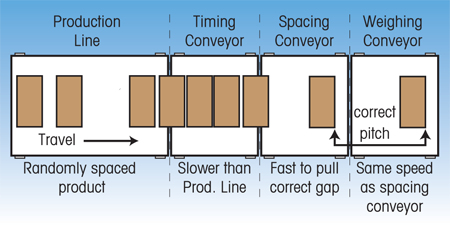

Στην περίπτωση που τα τεμάχια πλησιάζουν σε τυχαία σειρά τον ελεγκτή βάρους χωρίς να υπάρχουν σταθερά διαστήματα μεταξύ τους, όπως φαίνεται στην Εικόνα 5.6, τότε είναι απαραίτητο να συγχρονιστούν οι συσκευασίες. Ένας ταινιόδρομος συγχρονισμού (timing conveyor) δημιουργεί όμοια απόσταση μεταξύ των τεμαχίων.

Συγκεκριμένα, ο ταινιόδρομος συγχρονισμού θα μειώσει την ταχύτητα των συσκευασιών για να δημιουργήσει μία άκρο-προς-άκρο διάταξη (όπου το βήμα ισούται με το μήκος του τεμαχίου). Ο συγχρονισμός προετοιμάζει τα τεμάχια για τον ταινιόδρομο αραίωσης.

Εικόνα 5.6: Συγχρονισμός και κενό διάστημα συσκευασίας, κάτοψη

Ο «Χρυσός Κανόνας του Διαστήματος» μπορεί να εφαρμοστεί για να προσδιορίσει το διάστημα ανάμεσα στα προϊόντα, την ταχύτητα του ταινιοδρόμου και την απόδοση της γραμμής.

Ο Χρυσός Κανόνας:

100PPM x 400mm βήμα = 40,000mm/λεπτό/1000 = 40 m/λεπτό

όπου βήμα (pitch) είναι η απόσταση ανάμεσα σε δύο τεμάχια, από την άκρη ενός τεμαχίου μέχρι την άκρη του επόμενου τεμαχίου ή από κέντρο σε κέντρο, σε χιλιοστά.

Αν το τμήμα του συγχρονισμού δεν χρησιμοποιείται όταν υπάρχει τυχαία απόσταση ανάμεσα στα τεμάχια όπως φαίνεται στην Εικόνα 5.6, τότε τα τμήματα διάταξης και ζύγισης πρέπει να αποκτήσουν μεγαλύτερη ταχύτητα για τη δημιουργία του κατάλληλου κενού ειδικά στην περίπτωση του χειρότερου σεναρίου (τεμάχια από άκρο σε άκρο). Σε αυτήν την περίπτωση η αύξηση της ταχύτητας θα οδηγήσει σε περιορισμό της ακριβείας και σε μεγαλύτερη φθορά, λόγω χρήσης, των μερών του ελεγκτή βάρους.

Σημείωση: Υπάρχουν πολλοί γενικοί κανόνες σχετικά με τη διαφορά στις ταχύτητες, ένας από τους οποίους είναι ότι η διαφορά ανάμεσα στις ταχύτητες 2 ταινιόδρομων δεν θα πρέπει να ξεπερνά τα 10 με 15 μέτρα το λεπτό, καθώς με αυτόν τον τρόπο το προϊόν μπορεί να αλλάξει προσανατολισμό. Ο προμηθευτής του ελεγκτή βάρους θα πρέπει να ενημερωθεί σχετικά καθώς αυτές οι παράμετροι αλλάζουν ανάλογα με τη συσκευασία.

5.1.3 Άλλες Λύσεις Διάταξης

Μπορεί όμως να μην καν είναι δυνατή η χρήση ταινιόδρομων για τη σωστή απόσταση και διάταξη των προϊόντων. Αυτό μπορεί να οφείλεται στα προβλήματα σταθερότητας που προκαλούνται από ξαφνική μείωση ή αύξηση της ταχύτητας των προϊόντων. Ενώ υπάρχουν διάφορες λύσεις διάταξης, οι εξής δύο συναντώνται περισσότερο:

- Κοχλίας συγχρονισμού (timing screw) στην Εικόνα 5.7

- Ζάντες (star wheel) και διπλοί πλευρικοί ταινιόδρομοι (sidegrip conveyors) στην Εικόνα 5.8

Εικόνα 5.7: Κοχλίας χρονισμού, κάτοψη

Εικόνα 5.8: Ζάντες και διπλοί πλευρικοί ταινιόδρομοι, κάτοψη

Σημείωση: Ο συγχρονισμός και η απόσταση των συσκευασιών αποτελούν κρίσιμους παράγοντες για το σωστό χειρισμό των προϊόντων και την ακρίβεια της ζύγισης.

Ορισμένες συσκευασίες δεν μπορούν να συγχρονιστούν με συνέπεια. Για να διασφαλιστεί ο συνεπής συγχρονισμός θα πρέπει οι συσκευασίες να είναι δύσκαμπτες και να μην επικαλύπτονται. Για παράδειγμα τα σακιά που δεν έχουν δύσκαμπτες πλευρές θα επικαλυφτούν σε περίπτωση που επιβραδυνθεί η ταχύτητα.

Πάντως ένας γενικός κανόνας είναι ότι αν ο ελεγκτής βάρους βρίσκεται αμέσως μετά από μια μηχανή συσκευασίας σακιών ή κιβωτίων ή μετά από μια γεμιστική μηχανή, τα τεμάχια είναι πολύ πιθανό να συγχρονίζονται και να τοποθετούνται χωρίς προβλήματα όσον αφορά τη μεταξύ τους απόσταση.

5.1.4 Γενικές συμβουλές διαχείρισης προϊόντων για ελεγκτές βάρους

- Πλευρικοί οδηγοί κύλισης πριν και μετά την πλατφόρμα ζύγισης θα βοηθήσουν στη διατήρηση της σταθερότητας του προϊόντος: πάντως, τα τεμάχια δε θα πρέπει να έρχονται σε επαφή με τον οδηγό κύλισης ενώ ζυγίζονται.

- Στις περιπτώσεις όπου το προϊόν ‘χτίζεται’, πρέπει να γίνεται αυτόματη μηδένιση και να παρέχεται αρκετός χώρος ανάμεσα στις συσκευασίες για να προλαβαίνει ο ελεγκτής να μηδενίζεται.

- Όσο πιο πλατύ το προϊόν τόσο το καλύτερο: Λόγω του κέντρου βάρους του, ένα χαμηλό και πλατύ τεμάχιο είναι πιο σταθερό από ένα ψηλό και λεπτό.

5.2 Μηχανισμός απόρριψης

Ο καλύτερος τρόπος για την απόρριψη του προϊόντος καθορίζεται από τα χαρακτηριστικά του προϊόντος, τις προδιαγραφές της εφαρμογής και την επανορθωτική δράση που ίσως χρειαστεί να ληφθεί. Παρακάτω θα βρείτε πληροφορίες για τις βασικές συσκευές απόρριψης και την λειτουργία τους.

Ο controller του ελεγκτή βάρους στέλνει προειδοποίηση απόρριψης στην διάταξη απόρριψης που βρίσκεται πάνω στον ελεγκτή βάρους. Οι συσκευές απόρριψης μπορεί να είναι ενσωματωμένες στον ελεγκτή βάρους ή να παρέχονται χωριστά. Οι timers προγραμματίζονται έτσι ώστε να απορρίπτεται το σωστό τεμάχιο αφού αυτό χαρακτηριστεί ως εκτός προβλεπόμενου βάρους.

Οι ελεγκτές μπορούν επίσης να δεχτούν προειδοποιήσεις απόρριψης και από άλλες συσκευές ανίχνευσης όπως ανιχνευτές μετάλλων και συσκευές X-Ray, ανιχνευτές ανοικτών ή παραλειφθέντων συσκευασιών και να απορρίψουν τα συγκεκριμένα τεμάχια από την γραμμή.

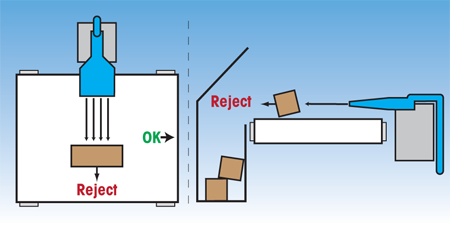

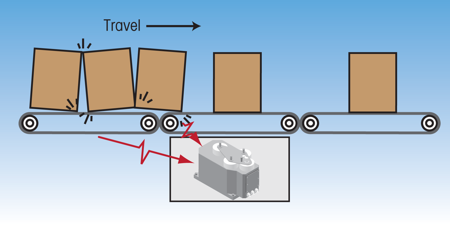

Υπάρχουν διάφορες μέθοδοι για την απόρριψη τεμαχίων. Μία απλή συσκευή εκτίναξης αέρα (air jet) είναι η βέλτιστη επιλογή για τις ελαφριές συσκευασίες μέχρι 500 γραμμάρια, όταν το τεμάχιο έχει αυτόνομη συσκευασία (Εικόνα 5.9). Συσκευές εκτίναξης αέρα βαριάς χρήσεως μπορούν επίσης να χρησιμοποιηθούν για να μετακινηθούν μεγαλύτερα σακιά τύπου μαξιλαριού. Αν όμως το υλικό είναι εύφλεκτο ή σε ανοικτή συσκευασία τότε προτείνονται άλλοι τρόποι απόρριψης. Συγκεκριμένα, μια συσκευή απόρριψης πίεσης αέρα αποτελείται από ένα σωλήνα που ωθεί αέρα με μεγάλη πίεση μέσα από ένα ακροφύσιο. Τα σημεία-κλειδιά για την επιτυχία των συσκευών απόρριψης με πίεση αέρα είναι η άμεση παροχή αέρα, η πυκνότητα της συσκευασίας και η ομαλή κατανομή του υλικού μέσα στη συσκευασία.

Εικόνα 5.9: Συσκευή απόρριψης με πίεση αέρα

Οι συσκευές απόρριψης με απώθηση (push-off) (Εικόνα 5.10) μπορεί να χρησιμοποιηθεί για ευρεία γκάμα μεγέθους και βάρους συσκευασιών. Οι εν λόγω συσκευές αποτελούνται από έναν αεριωθούμενο κύλινδρο και ένα δίσκο που καταλήγει σε εμβολοφόρο άξονα. Όταν απορρίπτεται ένα τεμάχιο, ο αεριωθούμενος κύλινδρος ενεργοποιείται από συμπιεσμένο αέρα και ο δίσκος στην άκρη του άξονα ωθεί το τεμάχιο έξω από τον ταινιόδρομο.

Εικόνα 5.10: Συσκευές απόρριψης με απώθηση, άποψη από πάνω και πλαγίως

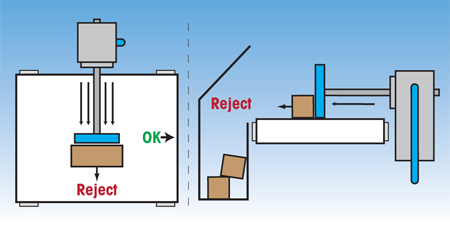

Οι συσκευές απόρριψης με σάρωση (plow και sweep-off) (Εικόνα 5.11) μπορούν να απορρίπτουν προϊόντα περισσότερο ομαλά από τις συσκευές με εμφύσηση αέρα ή ακόμη και από ορισμένες συσκευές με απώθηση και μπορεί να χρησιμοποιηθούν σε ανοικτές συσκευασίες ή σε τεμάχια που πρόκειται να ανακυκλωθούν. Οι συσκευές απόρριψης με σάρωση μοιάζουν με αυτές της απώθησης αλλά διαφέρουν στο ότι αυτές χρησιμοποιούν ένα σωλήνα σε σημείο που στρέφεται για τη σάρωση των τεμαχίων από τον ταινιόδρομο.

Εικόνα 5.11: Απόρριψη με σάρωση, άποψη από πάνω και πλαγίως

Περιστροφικά τραπέζια (rotary tables) ή διάδρομοι με ρόδες (roller paths) μπορούν να χρησιμοποιηθούν αντί της συσκευής απόρριψης για τη συλλογή τεμαχίων σε κατακόρυφη θέση για επόμενη επιλογή.

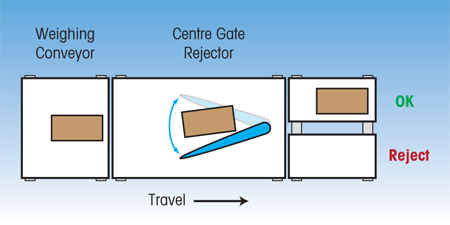

Πύλες μπορούν να εκτρέπουν την κατεύθυνση και να κατευθύνουν τα προϊόντα ανάμεσα σε πολλούς διαδρόμους κύλισης. Οι πύλες μπορούν να χρησιμοποιούνται ως εργαλεία ομαλής απόρριψης και ταξινόμησης. Συνήθως ενεργοποιούνται πνευματικά. Κεντρικές πύλες (Εικόνες 5.12) περιστρέφονται σε κάθετη θέση και κατευθύνουν τα τεμάχια από αριστερά προς δεξιά.

Εικόνα 5.12: Συσκευή απόρριψης με κεντρική πύλη, κάτοψη

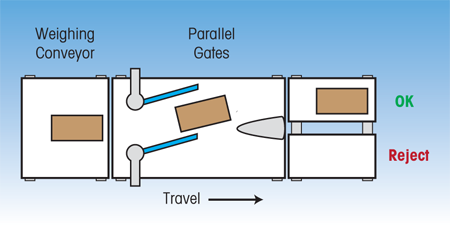

Οι παράλληλες πύλες (parallel gates, Εικόνα 5.13) είναι μια περισσότερο εξελιγμένη τεχνολογικά λύση. Παρέχουν καλύτερη υποστήριξη στα πλάγια της συσκευασίας και κάνουν πιο ομαλή την διαδικασία της απόρριψης από ό,τι με μία πύλη μόνο. Είναι ιδανικές για ανοικτές ή ασταθείς συσκευασίες, καθώς κατευθύνουν τα τεμάχια όταν εισέρχονται στις πύλες με πιο ομαλό τρόπο. Οι πύλες θα πρέπει να χρησιμοποιούνται σε συνδυασμό με χαμηλούς ιμάντες τριβής που επιτρέπουν τα τεμάχια να γλιστρούν εύκολα στα πλάγια.

Εικόνα 5.13: Συσκευή απόρριψης με παράλληλες πύλες, άποψη από πάνω

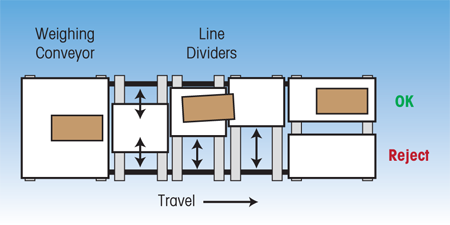

Οι διαχωριστές γραμμών (line dividers, Εικόνα 5.14) μπορεί να εκτρέπουν τα τεμάχια σε δύο ή περισσότερους διαδρόμους και χρησιμοποιούνται για να απορρίπτουν, να ταξινομούν, να εκτρέπουν ή να προκαλούν τη σύγκλιση των τεμαχίων. Όπως και οι συσκευές απόρριψης, χρησιμοποιούνται για ασταθή και μη συσκευασμένα τεμάχια όπως ανοικτά μπουκάλια ή δίσκους με κρέας ή πουλερικά για εξαιρετικά ομαλές απορρίψεις.

Εικόνα 5.14: Διαχωριστές γραμμών, κάτοψη

Για τη χρήση πνευματικών συσκευών απόρριψης απαιτείται καθαρή πηγή αέρα. Για να διασφαλιστεί αυτό υπάρχουν μικρά φίλτρα που καθαρίζουν τον αέρα πριν από την συσκευή απόρριψης, ενώ στα συστήματα παροχής αέρα θα πρέπει να περιλαμβάνονται απολιπαντικά και αφρυγραντήρες.

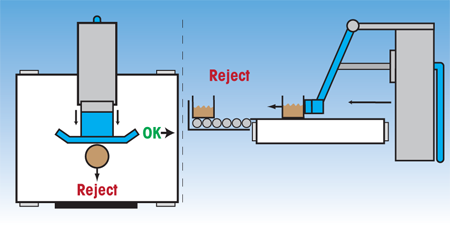

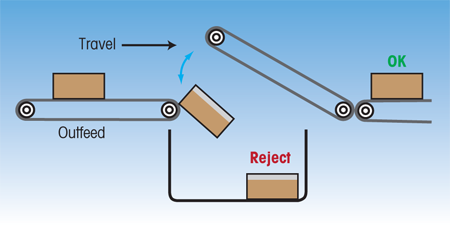

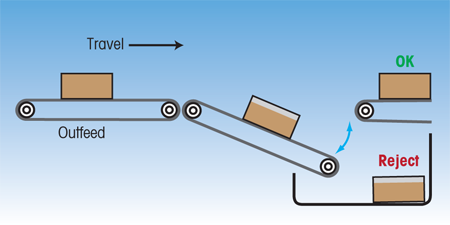

ΟΙ Πύλες ανύψωσης (lift gates, Εικόνα 5.15) ή συσκευές απόρριψης drop-down είναι ταινιόδρομοι που μηχανικά αλλάζουν κατεύθυνση προς τα πάνω ή προς τα κάτω για την απόρριψη των τεμαχίων.

Εικόνα 5.15: Συσκευή απόρριψης με πύλες ανύψωσης, άποψη πλαγίως

Τέτοιες συσκευές είναι χρήσιμες για τα τεμάχια που δύσκολα μπορούν να αλλάξουν πορεία. Υπάρχουν περιορισμοί όσον αφορά στο ύψος του τεμαχίου και τον συνολικό όγκο της παραγωγής για την πύλη ανύψωσης και τους ταινιόδρομους drop-down.

Εικόνα 5.16: Ταινιόδρομος drop-down, άποψη πλαγίως

Οι περισσότεροι ελεγκτές βάρους μπορούν να ενεργοποιούν συναγερμό ή να σταματούν μετά από προκαθορισμένο αριθμό διαδοχικών απορρίψεων τεμαχίων. Αυτό θα μειώσει τον αριθμό των απορριπτέων προϊόντων και συνήθως αποτελεί ένδειξη προβλήματος σε κάποιο σημείο της γραμμής παραγωγής.

Όταν οι ελεγκτές βάρους αντιληφθούν συσκευασία εκτός των ορίων βάρους, θα στείλουν σήμα για να σταματήσει ο ταινιόδρομος και θα ενεργοποιήσουν τον συναγερμό. Αυτό συμβαίνει κυρίως για αυτούς τους ελεγκτές που χρησιμοποιούνται για να ζυγίζουν μεγάλα κιβώτια ή βαρέλια. Το σταμάτημα του ταινιόδρομου μπορεί να πραγματοποιηθεί για μικρό συνολικό όγκο τεμαχίων και για ελάχιστα απορριφθέντα, καθώς απαιτείται χειρονακτική απάντηση από τον χειριστή για να συνεχιστεί η παραγωγή.

5.2.1 Συγχρονισμός απόρριψης

Είναι αναπόφευκτη μια υστέρηση ανάμεσα στην στιγμή που καθορίζεται το βάρος και το σημείο όπου πραγματοποιείται η απόρριψη. Η καθυστέρηση αυτή μπορεί να ποικίλει από μερικά κλάσματα του δευτερολέπτου σε εφαρμογές υψηλής ταχύτητας μέχρι 30 δευτερόλεπτα όταν η απόρριψη σχεδιάζεται σε απομακρυσμένο σημείο (είτε χειροκίνητα είτε αυτόματα).

5.2.2 Μεταβλητή ταχύτητα / Σταμάτημα-ξεκίνημα εφαρμογών

Η ακριβής απόρριψη και ο συγχρονισμός γίνονται ακόμη πιο πολύπλοκα αν ο ταινιόδρομος μεταφοράς έχει μεταβλητή ταχύτητα ή μπορεί να σταματήσει με προϊόντα ανάμεσα στο τμήμα της ζύγισης και το σύστημα απόρριψης. Ο χρόνος που απαιτείται για τη μεταφορά του προϊόντος στη θέση της απόρριψης δεν είναι σταθερός και συνεπώς δεν μπορεί να χρησιμοποιηθεί μία απλή μέθοδος χρονικής υστέρησης.

Η ακριβής θέση όλων των προϊόντων στο σύστημα παρακολουθείται συνεχώς και υπολογίζεται από τον ελεγκτή βάρους χρησιμοποιώντας τον παλμό που προκαλείται από τους κινητήρες του ταινιόδρομου σε συνδυασμό με αισθητήρες-φράγματα φωτός (light barrier sensors). Αυτοί προειδοποιούν για το σύνολο των κινήσεων του ιμάντα από τη στιγμή που το προϊόν εισέρχεται στο σύστημα, συμπεριλαμβανομένου και όταν μεταφέρεται στα τμήματα που ακολουθούν.

5.3 Αλλαγές προϊόντων

Η αλλαγή του προϊόντος μπορεί να αναφέρεται στην προσαρμογή πολλών χαρακτηριστικών όπως ρυθμίσεις ελέγχου, οδηγοί κύλισης και ταχύτητα ταινιόδρομου. Οι περισσότεροι ελεγκτές βάρους διαθέτουν μνήμη για διάφορα προϊόντα, συνήθως από 100 έως 400 προϊόντα. Οι αλλαγές των προϊόντων που σώζονται στη μνήμη θα πρέπει να είναι έυκολη υπόθεση (απλό πάτημα κουμπιών). Όταν οι timers και τα όρια ανοχής έχουν προγραμματιστεί για ένα προϊόν την πρώτη φορά, κάθε επόμενη αλλαγή θα πρέπει να είναι γρήγορη και απλή.

Η μνήμη του προϊόντος πρέπει να είναι αρκετή για όλες τις προδιαγραφές του προϊόντος, ειδικά εκεί όπου κινούνται πολλά προϊόντα ή απαιτούνται πολλές διαφορετικές ταχύτητες. Θα πρέπει επιπλέον να υπάρχει και δυνατότητα επέκτασης. Για παράδειγμα, οι αποθήκες εμπορευμάτων έχουν μικρό απόθεμα εκατοντάδων διαφορετικών τεμαχίων και συσκευασιών. Σε αυτές τις περιπτώσεις ίσως απαιτηθεί χειροκίνητο set-up.

Ο προγραμματισμός μπορεί να γίνεται από μακριά και να αλλάζει αυτόματα χρησιμοποιώντας μία διεπαφή PLC κοινή με τον ελεγκτή βάρους (για περισσότερες πληροφορίες πάνω στο PLC δείτε το Κεφάλαιο 12). Αυτό δεν περιλαμβάνει καμία μηχανική αλλαγή, όπως το πλάτος των οδηγών ανελκυστήρων ή το κέντρο των αλυσίδων αλλά όλο το υπογραμμισμένο προ-προγραμματισμό των καθαρών απόβαρων, τα όρια ταξινόμησης και τον έλεγχο της μεταβλητής ταχύτητας του κινητήρα.

Προτείνονται οι οδηγοί κύλισης που προσαρμόζονται γρήγορα σε εφαρμογές με αντικείμενα διαφορετικού μεγέθους. Θα πρέπει να μπορούν να προσαρμόζονται εύκολα χωρίς άλλα εργαλεία μέσα σε μερικά δευτερόλεπτα.

Ορισμένοι ταινιόδρομοι ρυθμίζονται έτσι ώστε να μπορούν να αλλάζουν το πλάτος της κεντρικής γραμμής γρήγορα. Η ευέλικτη τοποθέτηση είναι πολύ χρήσιμη όταν τρέχουν διαφορετικού μεγέθους τεμάχια συνεχώς. Σε πολλές εφαρμογές, δεν είναι απαραίτητο να προσαρμόζεται το πλάτος του ταινιοδρόμου.

Διάδρομοι διαφορετικών ταχυτήτων θα πρέπει να χρησιμοποιούνται όταν τα τεμάχια τρέχουν με διαφορετική σχετική ταχύτητα, αλλιώς ορισμένα τεμάχια μπορεί να ζυγίζονται πιο γρήγορα από όσο πρέπει. Οι διάδρομοι διαφορετικών ταχυτήτων είναι ιδιαιτέρως χρήσιμοι όταν το μέγεθος της συσκευασίας, η διάταξη και οι σχετικές ταχύτητες των γραμμών αλλάζουν από προϊόν σε προϊόν. Οι ρυθμίσεις της ταχύτητας μπορούν να αποθηκευτούν μέσα στην εγκατάσταση του προϊόντος.

Ορισμένοι ελεγκτές βάρους μπορούν προαιρετικά να διαβάζουν barcodes μέσω αναγνωστών και στη συνέχεια να αλλάζουν αυτόματα τις προδιαγραφές του προϊόντος και του ορίου βάρους καθώς πλησιάζει το τεμάχιο κάθε φορά. Οι αναγνώστες barcode είναι χρήσιμοι στην αποθήκευση των εμπορευμάτων και σε αποστολές όπου τα κιβώτια μπορεί να γεμίζουν και να ελέγχονται σε τυχαία σειρά.

5.4 Περιβαλλοντικοί παράγοντες

Όσον αφορά στο περιβάλλον, μπορεί να είναι δύσκολο να γνωρίζει κανείς ακριβώς το είδος του ελεγκτή βάρους που ταιριάζει στην περίπτωση/εφαρμογή και ίσως είναι προτιμότερο να συμβουλευτείτε τον προμηθευτή σας.

Ωστόσο μια μικρή περιγραφή των παραμέτρων που αφορούν στην εφαρμογή σας θα σας βοηθήσουν να προσδιορίσετε τις βασικές ανάγκες ζύγισης: το περιβάλλον του συστήματος, την απαιτούμενη ακρίβεια, τη σχετική ταχύτητα της γραμμής και τις προδιαγραφές της συσκευασίας. Παρακάτω αναλύονται οι περιβαλλοντικές παράμετροι.

5.4.1 Περιβάλλον

Στο κεφάλαιο 4 έχουν ήδη αναλυθεί τα περιβαλλοντικά χαρακτηριστικά που μπορούν να επηρεάσουν την ακρίβεια και τη διάρκεια της περιοδικής συντήρησης του ελεγκτή βάρους. Αυτά τα χαρακτηριστικά καθορίζουν τις περιβαλλοντικές απαιτήσεις ενός ελεγκτή βάρους.

Θερμοκρασία

Η εφαρμογή μπορεί να πραγματοποιείται σε ψυχόμενο ή υπέρθερμο χώρο. Μπορεί να ζυγίζονται παγωμένα, κατεψυγμένα ή τεμάχια με υψηλή θερμοκρασία. Η θερμοκρασία περιβάλλοντος μπορεί να ποικίλει από 10 ή περισσότερους βαθμούς κατά τη διάρκεια της ημέρας. Στις περισσότερες εφαρμογές του ελεγκτή βάρους, η θερμοκρασία δεν θα αποτελεί πρόβλημα, αλλά αν υπάρχουν εναλλαγές ή ακραίες θερμοκρασίες, είναι καλύτερο να το ξεκαθαρίσετε στον προμηθευτή σας.

Οι μεγάλες εναλλαγές στη θερμοκρασία ή οι ακραίες θερμοκρασίες μπορούν να προκαλέσουν συμπύκνωση. Σε αυτές τις περιπτώσεις είναι αναγκαίο να γίνεται χρήση μόνωσης και στεγανωτήρα για τα controls, τα junction boxes, τους κινητήρες και τις δυναμοκυψέλες για προστασία από τη συμπύκνωση. Εξαιρετικά ζεστά ή κρύα προϊόντα ίσως απαιτήσουν την χρήση ιμάντων από ειδικά υλικά.

Οι δυναμοκυψέλες τεχνολογίας Strain Gauge θα «αισθανθούν» τις αλλαγές στη θερμοκρασία ή στα υλικά και θα απεικονίσουν αυτές τις αλλαγές ως ανακριβές βάρος. Όταν σταθεροποιηθεί η θερμοκρασία, ο ελεγκτής βάρους μπορεί να επαναλάβει τις κανονικές λειτουργίες και να επεξεργαστεί με ακρίβεια τις συσκευασίες.

Υγρασία

Αν υπάρχει υπερβολική υγρασία ή υγροποίηση πάνω ή γύρω από τα τεμάχια προς ζύγιση ή αν οι επιφάνειες καθαρίζονται συχνά με νερό, ο ελεγκτής βάρους θα χρειαστεί κατάλληλη προστασία. Ο μαλακός χάλυβας και το μη επεξεργασμένο αλουμίνιο θα υποστούν σημαντική διάβρωση σε ένα υγρό περιβάλλον ακόμη κι αν έχουν αδιάβροχη βαφή ή επίστρωση.

Αν η υγρασία συσσωρεύεται μόνο στον χώρο παραγωγής, τότε το ανοξείδωτο ατσάλι και τα αδιάβροχα συστατικά γύρω από τον χώρο της παραγωγής αρκούν.

Διαβρωτικά υλικά

Αν τα προϊόντα ή το υλικό καθαρισμού περιέχουν διαβρωτικά υλικά όπως χλωριούχα χημικά, ζάχαρη ή αλάτι, τότε ο ελεγκτής βάρους θα πρέπει να σχεδιαστεί για να αντέχει σε συνθήκες πλυσίματος με υψηλή πίεση.

HACCP

Το σύστημα ανάλυσης κινδύνων και κρίσιμων σημείων ελέγχου HACCP είναι μια συστηματική, προληπτική προσέγγιση στην ασφάλεια τροφίμων που προσεγγίζει τους φυσικούς, χημικούς και βιολογικούς κινδύνους από την πλευρά της πρόληψης παρά από τη πλευρά του ελέγχου του τελικού προϊόντος. Το σύστημα HACCP χρησιμοποιείται στη βιομηχανία τροφίμων για την αναγνώριση πιθανών κινδύνων όσον αφορά στην ασφάλεια των τροφίμων, έτσι ώστε βασικές ενέργειες γνωστές ως Κρίσιμα Σημεία Ελέγχου να μπορούν να ληφθούν για τη μείωση ή τον περιορισμό της πιθανότητας να εκδηλωθούν οι εν λόγω κίνδυνοι. Το σύστημα πραγματοποιείται σε κάθε στάδιο της παραγωγής τροφίμων και των διαδικασιών προετοιμασίας συμπεριλαμβανομένης της επεξεργασίας των τροφίμων, της προετοιμασίας, της συσκευασίας και της διανομής.

Πρότυπα Προστασίας από Εισροή Υδάτων

Ο διεθνής οργανισμός NEMA (National Electrical Manufacturers Association) έχει εγκαθιδρύσει ορισμένα πρότυπα για βιομηχανικούς ελέγχους και συστήματα. Αυτά τα πρότυπα ταξινομούν τα συστήματα σύμφωνα με την ικανότητά τους να κρατούν σωματίδια και υγρασία έξω από το περίβλημά τους. Οι ακόλουθοι όροι περιγράφουν την προστασία από περιβαλλοντικούς παράγοντες που απαιτείται από το σύστημα ελέγχου και τα περιβλήματα του ελεγκτή βάρους.

Επιπλέον πληροφορίες και εκτενείς περιγραφές μπορείτε να βρείτε στο Ίντερνετ. Οι κοινές ονοματολογίες περιλαμβάνουν:

- IP 30 - Εμποδίζει την εισροή σωματιδίων > 2.5mm (εργαλεία, χοντρά καλώδια, κτλ)

- ΙΡ 54 – Δεν εμποδίζεται εντελώς η εισροή σκόνης, αλλά όχι σε τέτοιες ποσότητες που να εμποδίζουν την ικανοποιητική λειτουργία του εξοπλισμού. Η πλύση με νερό από κάθε διεύθυνση δεν θα επηρεάσει αρνητικά το αποτέλεσμα.

- ΙΡ 65 - Καθόλου εισροή σκόνης. Προστασία από βολές νερού κανονικής πίεσης. Νερό που εκτοξεύεται από ένα ακροφύσιο προς το περίβλημα από κάθε διεύθυνση δεν θα επηρεάσει αρνητικά.

- IP 66 – Καθόλου εισροή σκόνης. Προστασία από βολές νερού υψηλής πίεσης. Το νερό που εκτοξεύεται σε βολές υψηλής πίεσης στο περίβλημα από κάθε διεύθυνση δεν θα βλάψουν.

- IP 67 – Καθόλου εισροή σκόνης. Προστασία ενάντια στην εμβάπτιση σε νερό μέχρι 1 μ. Εισροή νερού σε ποσότητα που μπορεί να βλάψει δεν θα είναι δυνατή όταν το περίβλημα εμβαπτίζεται σε νερό σε καθορισμένες συνθήκες πίεσης και χρόνου (μέχρι 1 μ εμβάπτιση).

- IP 69k - Το πρότυπο DIN 40050-9 επεκτείνει την προστασία για εφαρμογές πλυσίματος με υψηλή πίεση και θερμοκρασία. Τέτοιου είδους περιβλήματα όχι μόνο πρέπει να είναι στεγανά σε σκόνη (ΙΡ6Χ), αλλά επίσης να αντέχουν σε υψηλή πίεση και σε καθαρισμό με ατμό. Ο έλεγχος για προστασία IP 69k γίνεται με ψεκασμό νερού θερμοκρασίας 80ο C σε 8-10 MPa (80-100 bar) και σε παροχή 14 – 16 λίτρα ανά λεπτό. Το ακροφύσιο βρίσκεται 10-15cm μακριά από τη συσκευή ελέγχου σε κλίση 0ο, 30ο, 60ο, και 90ο για 30 δευτερόλεπτα στην καθεμία (Εικόνα 5.17). Η συσκευή ελέγχου βρίσκεται σε περιστροφική πλάκα που περιστρέφεται κάθε 12 δευτερόλεπτα (5 στροφές κινητήρα – rpm).

Εικόνα 5.17: Έλεγχος (testing) προστασίας IP 69k

Σημείωση: Τα περιβλήματα παρέχουν μικρή προστασία αν μείνουν ανοιχτά.

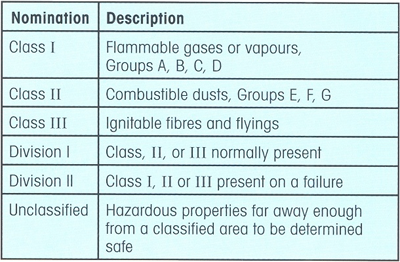

Επικίνδυνα περιβάλλοντα (Τάξη Ι/ΙΙ, Α/Β) Ζώνη ΑΤΕΧ 2 ή 22

Ως επικίνδυνη περιοχή χαρακτηρίζεται κάθε κλειστός ή ανοιχτός χώρος που εκτίθεται σε εκρηκτικά αέρια, αναθυμιάσεις, σκόνη ή αιωρούμενα σωματίδια τα οποία όταν έρχονται σε επαφή με τον αέρα, μπορούν να δημιουργήσουν ιδιαιτέρως εκρηκτικές χημικές ενώσεις. Κάθε βιομηχανία μπορεί να έχει περιοχές που χαρακτηρίζονται ως επικίνδυνες. Για αυτό το λόγο κάθε επιχείρηση υποχρεούται να τηρεί ορισμένες προδιαγραφές ανάλογα με την ταξινόμηση της επικινδυνότητας για την πρόληψη πυρκαγιάς ή έκρηξης.

Υπάρχουν διάφορες μέθοδοι προστασίας. Η πιο σημαντική θεωρείται η φύλαξη όλου του εξοπλισμού που θα μπορούσε να προκαλέσει έκρηξη έξω από την επικίνδυνη περιοχή. Άλλες μέθοδοι περιλαμβάνουν τη χρήση μόνο εξοπλισμού ενδογενούς ασφάλειας, αντιεκρηκτικών θηκών ή συστημάτων εξαέρωσης. O καθαρισμός μιας θήκης περιλαμβάνει τη διατήρηση ροής αέρα θετικής πίεσης μέσα από αυτή για να μείνει στην επιφάνειά της κάθε επικίνδυνη (εύφλεκτη) ουσία. Είναι σημαντική η μείωση σπινθήρων και στατικού ηλεκτρισμού. Αν ο ελεγκτής βάρους πρόκειται να λειτουργήσει σε τέτοιο περιβάλλον, θα πρέπει να προστατεύεται με τουλάχιστον μία από παραπάνω μεθόδους.

Ορισμένοι ελεγκτές βάρους είναι ειδικά σχεδιασμένοι για εκρηκτικά περιβάλλοντα.

Δείτε την Εικόνα 5.18 για περιγραφή των διαφόρων τάξεων επικινδυνότητας.

Εικόνα 5.18: Χαρακτηρισμοί επικινδυνότητας περιοχών

Στην ΕΕ ισχύει η οδηγία 94/9/ΕΚ του ΕΚ και του Συμβουλίου που βασίζεται στη σύγκλιση των νομοθεσιών των Κρατών Μελών αναφορικά με τον εξοπλισμό και τα συστήματα προστασίας που προορίζονται για χρήση σε εκρηκτικά περιβάλλοντα.

5.4.2. Μικροδονήσεις και κινήσεις αέριων μαζών

Το σημείο της ζύγισης πρέπει να είναι ξεχωριστό από τα υπόλοιπα μέρη του εξοπλισμού για την ελαχιστοποίηση των μικροδονήσεων που θα μπορούσαν να επηρεάσουν το αποτέλεσμα. Είναι προτιμότερο οι ελεγκτές βάρους να τοποθετηθούνται σε έδρανα όπου παρατηρείται διαφορετική αντίδραση στις δονήσεις από αυτή του πατώματος του εργοστασίου. Οι κινήσεις αέριων μαζών που μπορεί να προκληθούν από τον κλιματισμό, τον εξαερισμό, ή ακόμη κι από ανοιχτά παράθυρα ή αναταράξεις από κάποιο περονοφόρο όχημα ίσως επηρεάσουν με τη σειρά τους τα αποτελέσματα της ζύγισης.

Μπορεί να είναι απαραίτητο για την εφαρμογή σας ένα ειδικό σύστημα προφύλαξης του τμήματος ζύγισης. Αυτό είναι απαραίτητο για εφαρμογές υψηλής ακρίβειας, αλλά όχι σε χαμηλής ακρίβειας συστήματα ή σε ήπιο περιβάλλον.

5.5 Προστασία του Ελεγκτή Βάρους από το εξωτερικό περιβάλλον

Υπάρχουν διάφορες μέθοδοι για την προστασία του ελεγκτή βάρους από το εξωτερικό περιβάλλον:

- Διατηρήστε καθαρό το χώρο εργασίας

- Προφυλάξτε το τμήμα ζύγισης από τη σκόνη

- Δεν θα πρέπει να υπάρχουν άλλα μηχανικά συστήματα σε φυσική επαφή με τον ελεγκτή βάρους

- Εγκαταστήστε τον ελεγκτή βάρους σε σταθερό έδαφος

- Απομονώστε τον ελεγκτή βάρους από τον υπόλοιπο εξοπλισμό που μπορεί να προκαλέσει ισχυρούς κραδασμούς

- Απομονώστε τον ελεγκτή βάρους από ανέμους και αέρια ρεύματα ή τοποθετήστε και προστατευτικά καλύμματα αν αυτό κρίνεται απαραίτητο

- Τοποθετήστε στέρεα στο έδαφος όλα τα καλύμματα και τα εξαρτήματα που έρχονται σε επαφή με τον ελεγκτή βάρους

- Προφυλάξτε τον ελεγκτή βάρους από παρεμβολές ραδιοσυχνοτήτων

- Προστατέψτε τις γραμμές από την υψηλή τάση

- Επιλέξτε σύστημα που να αντέχει στις συνθήκες παραγωγής σας

- Χρησιμοποιήστε κατάλληλες δυναμοκυψέλες ανάλογα με το περιβάλλον της παραγωγής

- Εκπαιδεύστε επαρκώς το προσωπικό που έρχεται σε επαφή με τον ελεγκτή βάρους όπως χειριστές, μηχανικοί, συντηρητές και μηχανικοί παραγωγής

- Καθαρίστε τον ελεγκτή σύμφωνα με τις οδηγίες του προμηθευτή σας

- Κάντε προληπτική συντήρηση

5.6 Πώς να καλύψετε τις απαιτήσεις των αλυσίδων λανεμπορίου και των βιομηχανικών επιχειρήσεων

Ορισμένες απλές συσκευές ελέγχου που συμπεριλαμβάνονται στο σύστημα ελέγχου βάρους θα σας βοθήσουν να διασφαλίσεται ότι ότι ελλιποβαρείς και υπερπλήρεις συσκευασίες απορρίπτονται με ακρίβεια και ότι το σύστημα ελέγχου βάρους λειτουργεί με ασφαλή τρόπο.

Σε αυτό το πλαίσιο, η υλοποίηση των παρακάτω σχεδιαστικών απαιτήσεων αποτελεί βέλτιστη πρακτική για την κάλυψη των απαιτήσεων του λιανεμπορίου και της βιομηχανίας τροφίμων:

- Αυτόματο σύστημα απόρριψης για την αποτελεσματική απόρριψη των ελλαττωματικών προϊόντων από τη γραμμή παραγωγής.

- Κάδος απόρριψης με δυνατότητα κλειδώματος που δέχεται τα απορριπτόμενα προϊόντα και στον οποίο έχει πρόσβαση μόνο εξουσιοδοτημένο και εκπαιδευμένο προσωπικό. Εάν το προϊόν απορρίπτεται σε ανοικτό κάδο ή εύκολα προσβάσιμο μπορεί εύκολα να προκαλέσει λάθος στην παραγωγή.

- Συσκευή προειδοποίησης που ενσωματώνεται για να ενημερώνει ότι ο κάδος είναι γεμάτος.

- Πλήρες περίβλημα ανάμεσα στο τμήμα ζύγισης και τον κάδο απόρριψης

- Οπτικοακουστική ένδειξη της κατάστασης του συστήματος, π.χ. το προϊόν απορρίφθηκε.

- Φωτοκύτταρο για την αναγνώριση της κάθε συσκευασίας που περνάει μέσα από το σύστημα και το σωστό συγχρονισμό με τον μηχανισμό απόρριψης.

- Αυτόματο σύστημα ασφαλείας με τοπική εγκάρσια πάχυνση για απόκριση σε συμβάντα όπως:

- Γεμάτος κλάδος απόρριψης

- Απώλεια σε πίεση αέρος

- Λάθος στο σύστημα επιβεβαίωσης απόρριψης

- Λάθος του ελεγκτή βάρους

Το ποιος, πότε και με ποιό τρόπο επανεκκινεί το σύστημα μπορεί να καθοριστεί κατά την εγκατάσταση και πρέπει να περιλαμβάνει ένα πλήρες σετ αδειών πρόσβασης που βασίζεται στους ρόλους του κάθε χρήστη. Ίσως απαιτηθεί ο καθορισμός διαφορετικών διαδικασιών εκκίνησης για κάθε συμβάν που περιγράφεται παραπάνω ανάλογα με τις διαδικασίες ελέγχου ποιότητας.

Συνιστάται η ενημέρωση του προμηθευτή σας για τις τυπικές διαδικασίες λειτουργίας σχετικά με τα συμβάντα σταματήματος του ταινιόδρομου κατά την παραγγελία του ελέγχου βάρους, έτσι ώστε να ληφθούν υπόψη και στο σχεδιασμό των φάσεων εκκίνησης.

Για να διασφαλιστεί ότι όλα τα προϊόντα ζυγίζονται σωστά στους ταινιόδρομους συγχρονισμού, αραίωσης, τροφοδοσίας και ζύγισης κατά τη στιγμή που το σύστημα σταματά, πρέπει να γίνουν κατάλληλες ρυθμίσεις από τον προμηθευτή.